electrical engineering

Mohammad Shahri Farimanielectrical engineering

Mohammad Shahri Farimaniرله کنترل فاز و رله کنترل بار - به همراه کلیپ های آموزشی

کاربرد کنترل فاز و اصول سیم کشی

کاربرد کنترل فاز : کنترل فاز یکی از تجهیزات حفاظتی مورد استفاده در تابلو برق است.

عملکرد این دستگاه بهصورت الکترونیکی بوده و وظیفه آن حفاظت از تجهیزات در برابر اختلالات شبکه برق میباشد.

منظور از اختلالات کاهش / افزایش ولتاژ ، عدم تقارن یا جابهجایی فازهاست.

البته در نوع تکفاز آن ، دو فاز شدن شبکه را نیز کنترل میکند.

توجـــه ؛ در صورت بروز هر یک از موارد زیر کنترل فاز مدار فرمان را قطع میکند:

- ولتاژ شبکه بالاتر از حد مجاز باشد

- ولتاژ شبکه پایینتر از حد مجاز باشد

- قطع یکی از فازها ( در ۳فاز)

- جابجایی فازها ( در ۳فاز)

- عدم تقارن فازها ( در ۳ فاز)

- دو فاز شدن ( در تکفاز)

- وجود شوکهای ناشی از قطع و وصل متوالی برق

آشنایی با بخشهای مختلف

بر روی هر کنترل فاز تعدادی ترمینال و چراغ سیگنال (نشانگر LED) به شرح زیر وجود دارد، توجه داشته باشید که ممکن است یک شرکت سازنده در انتخاب نام و یا شماره ترمینال و محل قرارگیری آنها متفاوت عمل کند ولی بهصورت کلی در این دستگاه با بخشهای زیر سروکار داریم:

ترمینالهای R , S , T یا L1 , L2 , L3 :

ورودی سه فاز برق شبکه را به این ترمینالها وصل میکنیم. کنترل فازها در دو مدل بدون نول و نیاز به نول تولید میگردند ، با وصل صحیح سیمها، نشانگر تغذیه روشن خواهد شد.

Sen یا Sensivity :

پیچ تنظیم جهت مشخص نمودن میزان حساسیت دستگاه در زمان مقایسه تقارن فازها میباشد ، بهعبارتدیگر توسط آن میزان حساسیت به عدم تقارن فازها تعیین میگردد.

On Delay :

پیچ تنظیم زمان انتظار در مواقعی که خطایی رخ میدهد یا مدار برای اولین بار روشن میشود.

ترمینال ۱۵ – ورودی فرمان :

به این ترمینال یک ورودی فرمان وارد میشود که خروجی آن را میتوانیم در پایانههای ۱۸ و ۱۶ دریافت کنیم ، در واقع این ورودی پایه COM رله داخلی دستگاه است.

ترمینال ۱۶ – خروجی NO یا نرمال باز :

این خروجی در زمانی که ولتاژ سه فاز هیچ مشکلی نداشته باشند وصل میشود که البته در این حالت نشانگر فعال بودن رله نیز روشن است. این ترمینال به کنتاکتور وصل میشود.

ترمینال ۱۸ – خروجی NC یا نرمال بسته :

این ترمینال همیشه بسته میباشد مگر اینکه چراغ سیگنال REL روشن باشد . در واقع در دو حالت این ترمنیال بسته خواهد بود :

۱- دستگاه خاموش باشد.

۲-خطایی رخداده باشد و رله داخلی قطع کرده باشد. از این ترمینال میتوان برای مانیتورینگ استفاده کرد و به PLC متصل نمود .

نشانگر خطا :

معمولاً یک یا دو عدد نشانگر خطا روی کنترل فاز وجود دارد که در صورت جابجا شدن دو فاز از سه فاز یا درصورتیکه که ولتاژ شبکه خارج از محدوده مجاز عملکردی باشد، ضمن قطع رله داخلی، نشانگر خطا روشن خواهد شد.

(محدوده مجاز ولتاژ بین ۳۰۰ تا ۴۴۰ ولت در سه فاز و ۱۸۵ تا ۲۴۰ ولت در تکفاز است)

اصول کار

پس از اتصال فازها به ترمینالهای R , S , T (و نول در صورت نیاز) دستگاه شروع به کار میکند. پس از اتمام زمان تأخیر تنظیمشده رله داخلی دستگاه وصل میشود). اتصال داخلی ترمینال ۱۵ به ۱۸ به یکدیگر)

نکته: در صورتی زمانسنجی آغاز خواهد شد که وضعیت فازها عادی باشد.

نکته: در صورت بروز خطا، رله خروجی قطع و هر بار پس از برطرف شدن خطا، دستگاه زمانسنجی را از صفر آغاز میکند..

نکته: درصورتیکه اشکالی )مانند افت ولتاژ، قطع یکفاز و یا جابجایی فازها ( در شبکه سه فاز پدید آید، رله داخلی قطعشده و نشانگر خطا روشن میشود( اتصال داخلی ترمینال ۱۶ به ۱۸ به یکدیگر)

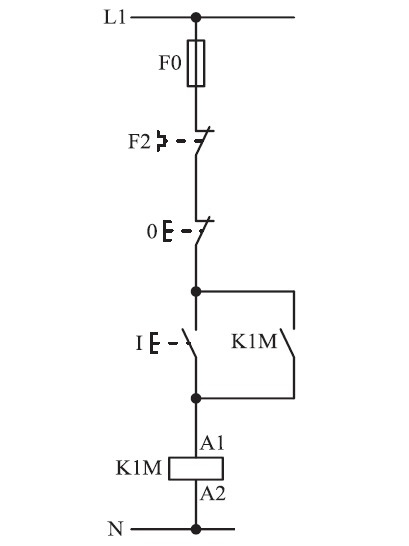

سیمکشی کنترل فاز سه فاز

ازآنجاییکه رله این دستگاه قدرت قطع وصل سه فاز را بصورت مستقیم ندارد، لذا نیاز است که از یک کنتاکتور برای این منظور استفاده گردد ، در ادامه با نحوه بستن کنترل فاز با کنتاکتور آشنا خواهید شد.

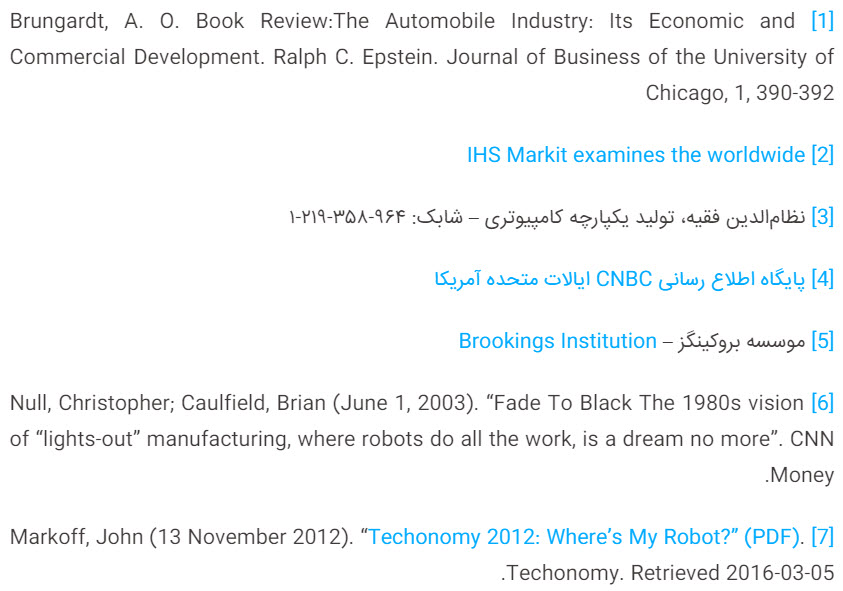

نقشه کنترل فاز شیوا امواج

کنترل فاز شیوا امواج برای عملکرد تنها نیاز به سه فاز ورودی دارد.

پس از سیمکشی نیاز به تنظیم “زمان وصل رله” و ” میزان حساسیت به عدم تقارن فازها” است.

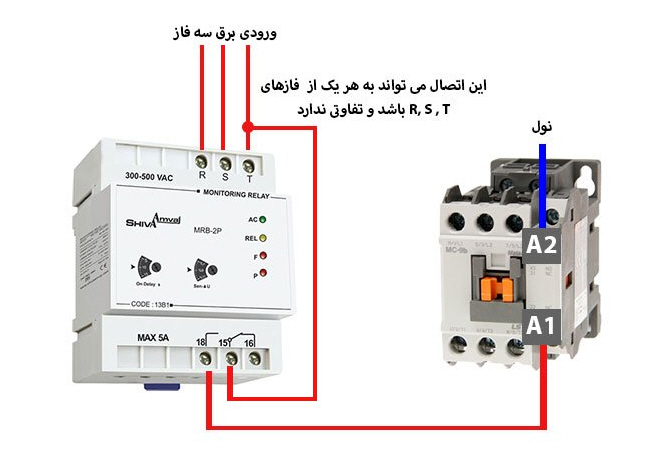

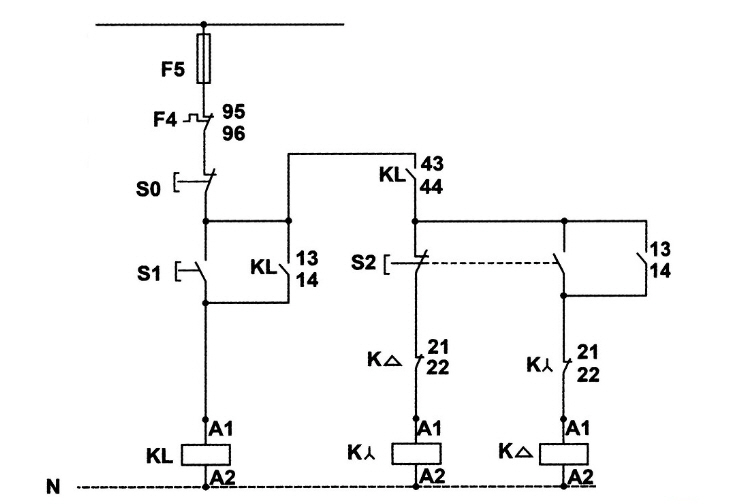

نقشه کنترل فاز برنا الکترونیک

این دستگاه علاوه بر سه فاز ورودی به نول هم نیاز دارد ، در کنترل فاز برنا الکترونیک نیز “ زمان وصل رله ” و ”

میزان حساسیت به عدم تقارن فازها ” قابل تنظیم است. دقت شود که نول تابلو حتماً به نول شبکه وصل باشد.

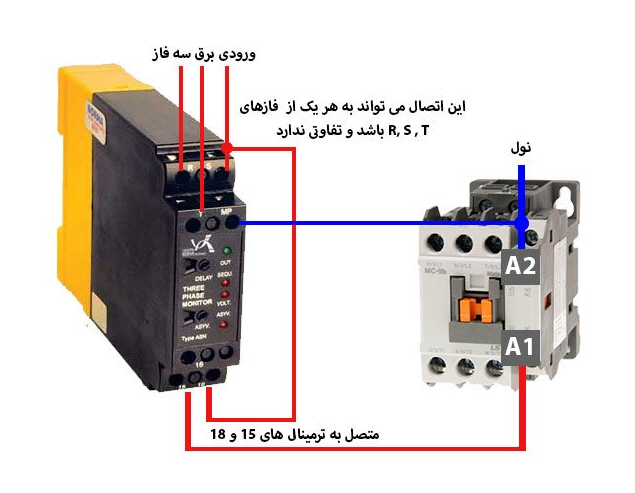

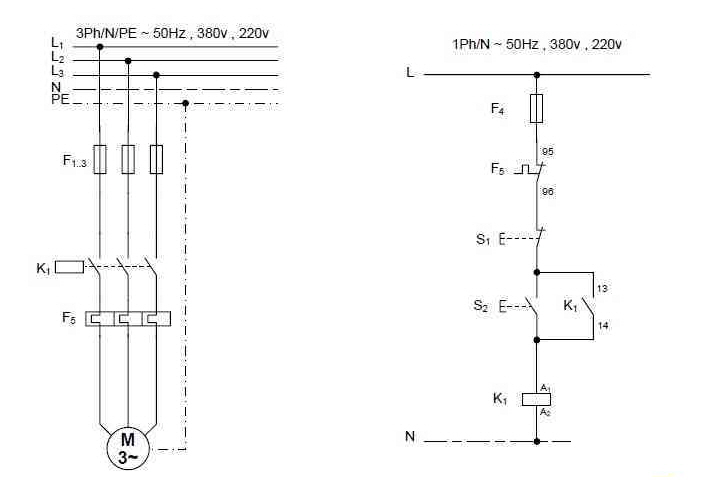

سیمکشی کنترل فاز تکفاز

جهت افزایش امنیت منازل و ادارات و ساختمانهای تجاری میتوان از مدل تکفاز در ورودی ساختمان و بعد از کنتور برق استفاده کرد.

این دستگاه دقیقاً مشابه محافظ برق عمل میکند و با نصب آن دیگر نیازی به نصب جداگانه محافظ برق برای یخچال، کامپیوتر و …. نخواهد بود.

در شکل زیر مدار کنترل فاز تکفاز شیوا امواج ( محافظ کنتاکتور) را مشاهده مینمایید:

کنتــــرل بار

کنترل بــار : وسیلهای است که وظیفه دارد، تجهیزات داخل تابلو برق را در برابر جریان اضافه محافظت کند یعنی در صورت ایجاد اضافهبار، جریان مدار را قطع میکند. از این دستگاه میتوان بهعنوان جایگزین بیمتال در کنترل جریان موتوری نیز استفاده کرد. از آنجاییکه در خروجی این دستگاه یک رله قرار دارد و در واقع قطع و وصل بودن این رله نشانگر وضعیت شبکه برق است، به آن ” رله کنترل بار” هم میگویند.

مقایسه کنترل بار و بیمتال:

- بیمتال مستقیماً توسط حرارت خط و بهصورت مکانیکی عمل میکند ولی کنترل بار توسط ترانس جریانی که بر روی هر خط قرار میگیرید(ترانس CT)، جریان مدار را میخواند و در صورت اضافهبار مدار فرمان را قطع میکند به این معنی که اساس کار آن الکترونیکی و بسیار دقیقتر است .

- حرارت محیط روی بیمتال تأثیر میگذارد و میتواند باعث خطا در عملکرد بیمتال شود ولی عملکرد کنترل بار ارتباطی با حرارت محیط ندارد.

توجـــه : در کلیپ زیر بیشتر با این دستگاه و تفاوت آن با بیمتال آشنا خواهید شد:

مشخصه و ویژگیها :

- جایگزین مناسب و مطمئن بیمتال

- عملکرد الکترونیکی با عمر بسیار زیاد و بدون استھلاک مکانیکی ( برخلاف بی متال)

- دقیق و مطمئن در تمامی شرایط و عدم وابستگی به دمای محیط ( برخلاف بی متال)

- قابلیت تنظیم جریان

- دارای تایمر تاخیر در وصل

- قابلیت تنظیم تاخیر در قطع

- دارای دو حالت عملکرد قفل شونده و اتوماتیک

- نمایش دھنده ی حالت خط قبل از قطع خروجی

- نوع دیجیتال آن دارای نمایشگر جریان ، نشانگر خطا و نشانگر اضافهبار است

توجــه : در تصویر زیر بخشهای مختلف کنترل بار شیوا امواج را مشاهده میکنید:

توجــه : در تصویر زیر بخشهای مختلف کنترل بار برنا الکترونیک را مشاهده میکنید:

طرز کار

رله کنترل بار سه ترانس جریان داخلی داشته که جریان ھر یک از فازها را مانند آمپرمترهای انبری اندازهگیری کرده و با جریان تنظیمشده توسط کاربر مقایسه میکند و در صورت بیشتر شدن جریان ھر خط از مقدار تنظیمشده رله خروجی فعالشده و مدار را قطع میکند. برای زمانی که از این رله برای حفاظت بار موتوری استفاده میشود، جهت افزایش دقت عملکرد و کارکرد صحیح، یک پیچتنظیم زمان تأخیر پیشبینیشده است، تا جریان استارت موتور باعث قطع رله دستگاه نشود.

نحوه ریست کردن

در صورت قطع رله خروجی، باید دستگاه ریست شود. بسته به کارخانه تولیدکننده، معمولا به یکی از سه روش زیر ریست میشود:

- با استفاده از دکمه ریست روی دستگاه

- با قطع تغذیه دستگاه برای چند ثانیه

- ریست اتوماتیک، با اتصال دو ترمینال خاص روی دستگاه برای مدتی معین

مثلا در کنترل بار شیوا امواج با فشار دادن همزمان دکمه های + و – یا یکبار قطع و وصل کردن برق تغذیه، دستگاه ریست می شود. در کنترل بار برنا الکترونیک نیز با فشردن کلید RST یا در صورتیکه ترمینالهای K1 و K2 به هم متصل باشند، پس از بر طرف شدن خطا و گذشت زمان حدود ۵۰ ثانیه دستگاه بهصورت خودکار راهاندازی میشود.

طریقه نصب

این محصول را میتوان را هم برای مدار تک فاز و هم سیستم سه فاز استفاده کرد.

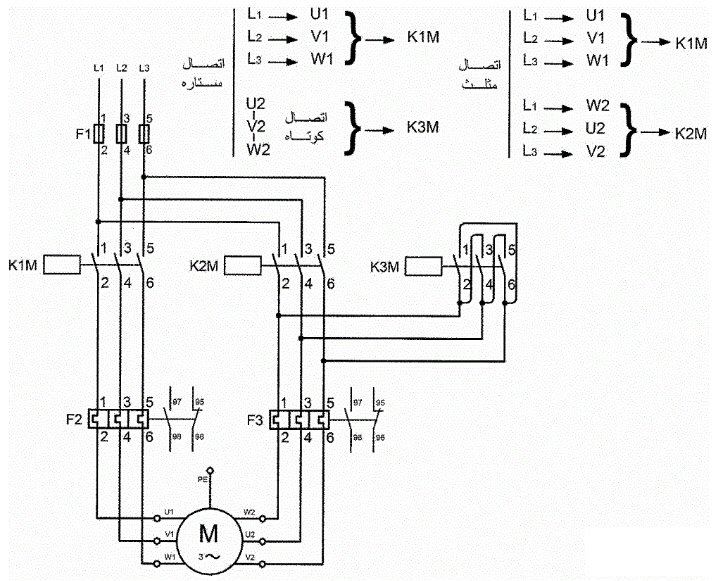

کنترل بار سه فاز:

سه سیم حامل جریان فازها را از سه کانال (سه حفره) روی بدنه عبور داده و ترمینال ھای ١۵ و ١۶ را در مدار فرمان کنتاکتور بهصورت سری قرار دھیم از ترمینال ١٨ میتوان بهعنوان سیگنال هشدار، هنگام قطع استفاده کرد ، تغذیه دستگاه نیز به ترمینال مربوطه متصل میگردد.

توجه : جریان AC است و جهت ندارد، بنابراین جھت عبور جریان از داخل کانالها تأثیری در کارکرد دستگاه ندارد.

توجــه : در کلیپ زیر با نحوه نصب رله کنترل بار در مدار سهفاز آشنا خواهید شد:

کنترل بار تک فاز:

در پروژهای ممکن است که نیاز به نصب کنترل بار برای موتور تکفاز داشته باشید، در کلیپ زیر با نحوه سیمکشی در مدار تکفاز آشنا خواهید شد.

خطاهای کنترل بار و نحوه عیبیابی آن

مدل دیجیتال بهعلت وجود نمایشگر، پارامترهای بیشتری برای نمایش خطا دارند و در این بخش کنترل بار شیوا امواج را برای شرح بهتر انتخاب کرده ایم. لذا موارد مطرح شده زیر مربوط به محصول این شرکت است.

در زمان وجود خطا و قطع رله ، روی نمایشگر پیغام خطا نمایش داده میشود و چراغ چشمکزن ( یا ثابت) مربوط به خطا روشن میشود.

- در صورت قطع رله در اثر افزایش جریان روی نمایشگر پیغام Lod نمایش داده میشود و چراغ چشمکزن OL روشن میگردد.

- در صورت قطع رله در اثر کاهش جریان روی نمایشگر پیغام Unc نمایش داده میشود و چراغ چشمکزن UL روشن میگردد

- در صورت قطع رله در اثر عدم تقارن جریانها روی نمایشگر پیغام Ubc نمایش داده میشود و چراغ چشمکزن %A روشن میگردد.

در صورت وقوع هر یک از حالتهای بالا، با فشار همزمان کلیدهای + و – یا یکبار قطع و وصل تغذیه، دستگاه ریست میشود.

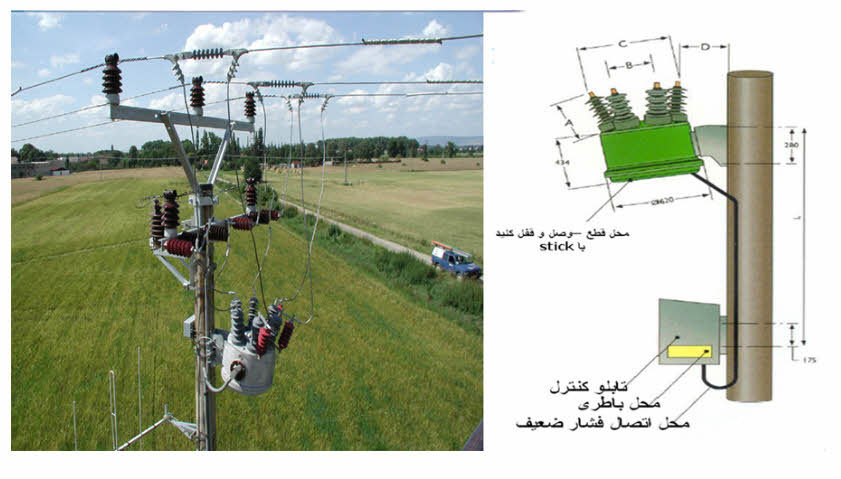

تفاوت دیژنگتور و ریکلوزر - به همراه کلیپ آموزشی

تفاوتهای میان ریکلوزر و دیژنگتور

تفاوت ریکلوزر و دیژنگتور : دیژنگتور را همه شما میدانید که نوعی کلید قدرت است که برای نگهداری و قطع عبور جریان مدار در شرایط نرمال یا اتصالی بکار میرود ، به عبارت ساده تر این کلید توانایی قطع و وصل انواع بارها را دارد ، اضافه بر اینکه میتواند جریان اتصال کوتاه را قطع کند .

اما ریکلوزر نوعی رله است که فرمان وصل مجدد رو به کلید قدرت می دهد به این صورت که در حین رخ دادن اتصال کوتاه در شبکه توانایی چندین مرتبه (معمولاً ۳ مرتبه) قطع و وصل را دارد ، بدین معنی که در صورت ایجاد خطا در شبکه این کلید شبکه را به مدت تقریباً یک ثانیه قطع کرده و مجدد وصل میکند اگر همچنان خطا وجود داشت مجدد قطع میکند واین عمل را چندین مرتبه انجام می دهد و اگر در هر وصل خطا بر طرف شده بود که وصل باقی میماند در غیر اینصورت مجدد قطع می شود و زمانیکه تعداد قطع و وصل به اندازه تعریف شده رسید قطع می ماند .

زمان نیاز به ریکلوزر و عامل بیشتر اتصالها در خطوط در پی جرقه قوس الکتریکی میباشد.

این قوس میتواند بین سیم و زمین در درازای مقره یا بین دو سیم زده شود و جرقه کمابیش به علت نا مساعد بودن هوا که دارای برف و مه و توفان و یا در پی افزایش ولتاژ شبکه که دارای آذرخش یا بازبست میباشد در کلید پدید میآید ، چنین جرقههایی بیشتر با بُرش آنی و کوتاه زمان فشار شبکه از بین رفته و خاموش میشود ، برای پایداری شبکه از یک نوع کلید در چرخه های فشار قوی از ۲۰ کیلو ولت به بالا و کمابیش بیشتر در شبکههای هوایی بهره گرفته میشود چون بیشتر اتصالیها در شبکه هوایی رخ میدهد.

لازم به ذکر است که ANSI کد رله ریکلوزر (رله وصل مجدد) کد ۷۹ بوده و مطابق با تعریف ” این رله در صورت قطع خودکار فیدر ناشی از خطاهای مجاز به وصل مجدد، عمل می کند”.

توجـــه : زمانی که ممکن است اتصالی رخ دهد :

الف - وقوع اتصال گذرا شامل:

۱- پرنده

۲- گیر کردن شاخه درخت به سیم

۳- در پی باد یا توفان

ب- اتصال همیشگی شامل:

۱- پارگی سیم

۲- کابل زدگی یا زخم شدن کابل

۳- یخ بستن

توجــــه : ریکلوزر به وسیله یک مکانیزم هیدرولیکی و یک سیستم اتصال مکانیکی عمل می کند ، موقعی که جریان اتصالی به دو برابر جریان نامی خط می رسد ، میدان مغناطیسی افزایش یافته ، پلانجر را به داخل بوبین می کشد . همینطور که پلانجر به طرف پایین حرکت می کند انتهای پایینی ، مجموعه کنتاکت را تریپ می دهد تا کنتاکت ها باز شوند و مدار قطع گردد ، به محض اینکه کنتاکت ها باز شدند دیگر جریانی در بوبین نخواهد بود تا آنها را باز نگه دارد، بنابراین یک فنر مکانیزم را وصل می کند و خط را مجدداً برقرار می نماید .

توجــه : در ویدئوی زیر عملکرد ریکلوزر و آرک هایی که داخل آن زده می شود را ملاحظه می کنید.

سیم بندی و تنظیمات ساعت نجومی ؛ نصب کنتاکتور در مدار فتوسل - به همراه کلیپ آموزشی

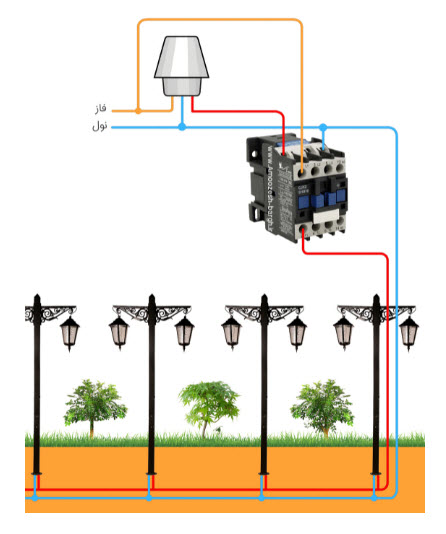

نصب کنتاکتور در مدار فتوسل

رله ؛

رله عنصری است که مانند کلید تبدیل عمل می کند با این تفاوت که جریانی که به بوبین آن وصل می کنیم، عمل قطع و وصل کردن تیغه های داخلی آن را انجام می دهد ، کنتاکتور نیز مانند یک رله است ، پس اگر خودمانی تر بگوییم “کنتاکتور ها مانند همان رله ها عمل می کنند با این تفاوت که قدرت بیشتری دارند” و ما می توانیم جریان های بزرگتری را با آنها قطع و وصل کنیم ، کنتاکتورها بیشتر در برق صنعتی استفاده می شوند و هم برای برق تک فاز و هم سه فاز کاربرد دارند.

پس باز هم اگر بخواهیم ساده تر صحبت کنیم، ما به این خاطر در این مدار از کنتاکتور استفاده می کنیم چون، زورِ فتوسل نمیرسد که تعداد زیادی چراغ را روشن کند و ما زورِ کمِ فتوسل را به بوبین کنتاکتور می دهیم تا کنتاکتور فعال شود و تیغه داخلی آن که زور بیشتری دارد، عمل خاموش و روشن کردن چراغ ها را انجام دهد.

اینکه در این مدار از کنتاکتور تک فاز استفاده کنید یا سه فاز، فرقی نمی کند، ولی از آنجایی که کنتاکتور سه فاز در بازار به راحتی پیدا می شود و تفاوت قیمت چندانی هم با کنتاکتور تک فاز ندارد، ما در مدار زیر از کنتاکتور سه فاز استفاده می کنیم ، در این صورت دو تا از تیغه های کنتاکتور سه فاز بدون استفاده خواهد بود و فقط یکی از تیغه های آن استفاده می شود، در تصویر زیر یک کنتاکتور سه فاز را مشاهده می کنید.

همان طور که مشاهده می کنید، کنتاکتور بالا ۱۰ ترمینال (یا همان پیچ اتصال) دارد، که با اسم های A1 و A2 و L1 و T1 و L2 و T2 و L3 و T3 و ۱۳NO و ۱۴NO نامگذاری شده است.

هرگز از تعدادِ زیادِ ترمینال های کنتاکتور نترسید، روش اتصال کنتاکتورها بسیار ساده است ، بر روی کنتاکتور دو ترمینال وجود دارد که با علامت A1 و A2 مشخص شده اند، این دو ترمینال ، جهت تغذیه بوبین های کنتاکتور هستند، یعنی وقتی شما فاز را به A1 و نول را به A2 وصل کنید، بوبین کنتاکتور عمل می کند و وقتی بوبین کنتاکتور فعال شود،

- ترمینالِ L1 را به T1 وصل می کند.

- ترمینالِ L2 را به T2 وصل می کند.

- ترمینالِ L3 را به T3 وصل می کند.

- و در کنتاکتور بالا 13NO را به 14NO وصل می کند. البته بعضی از کنتاکتور ها این تیغه آخری را ندارند و فقط سه تیغه بالا را دارند.

همان طور که گفتیم این یک کنتاکتور سه فاز است پس ما فقط تیغه L1 و T1 را استفاده می کنیم و با تیغه های دیگر کاری نداریم. اکنون به نقشه اتصال کنتاکتور به فتوسل توجه کنید.

نقشه نصب کنتاکتور در مدار فتوسل

حالا فرض کنید که می خواهید در یک محوطه یا پارک که تعداد زیادی پایه چراغ وجود دارد، یک فتوسل نصب کنید، به طوری که چراغ ها به صورت اتوماتیک در شب روشن و در روز خاموش شوند. ما نقشه آن را برای شما ترسیم کرده ایم. برای بزرگ تر شدن نقشه، روی آن کلیک کنید.

نقشه نصب کنتاکتور در مدار فتوسل

همان طور که مدار بالا مشاهده می کنید، سیم فاز ابتدا وارد فتوسل می شود ( از طریق سیم قهوه ای) آنگاه زمانی که فتوسل تشخیص دهد که هوا تاریک شده است، فاز خروجی را فعال می کند و فاز از طریق سیم قرمز رنگ، از فتوسل به بوبین کنتاکتور می رسد (به ترمینال A1). بوبین آهنربایی شده و تیغه ها را به سمت عقب می کشد، با این جابجایی تیغه ها، ترمینال L1 با T1 تماس پیدا می کند و سیم فاز به چراغ ها می رسد.

نکته: حتی یک فتوسل ۶ آمپر هم برای مدار بالا جوابگوست و نیازی به هزینه کردن اضافی نیست.

نکته: هر چقدر تعداد چراغ ها بیشتر باشد و مدار نیاز به جریان بیشتری داشته باشد، نیاز به تعویض و تقویت فتوسل نیست ، تنها باید ظرفیت کنتاکتور را بالا ببرید، کنتاکتورها با انواع و اندازه های مختلفی در بازار موجودند و از ۱ آمپر تا چند هزار آمپر موجودند.

نکته: اگر تا به حال کنتاکتور خریداری نکرده اید، و در انتخاب یک کنتاکتور با ظرفیت مناسب دچار تردید هستید، یک کنتاکتور با ظرفیت ۱۶ یا ۲۵ آمپر انتخاب کنید، فکر نمی کنیم در پروژه های معمول در برق ساختمان، شما نیاز به جریانی بیشتر از این داشته باشید، پس نیازی به هزینه کردن اضافی و خرید کنتاکتورهای آمپر بالا نیست و قیمت این کنتاکتور ها زیاد گران نیست .

نکته: زمانی که شما یک کنتاکتور ۱۶ آمپر تهیه می کنید، یعنی هر یک از تیغه های آن حداکثر می تواند ۱۶ آمپر جریان را تحمل کند، پس اگر نیاز به جریانی بالاتر از ۱۶ آمپر داشتید نیازی به خرید یک کنتاکتور با ظرفیت بالاتر نیست. کافیست هر سه ترمینال L1 و L2 و L3 را به یکدیگر وصل کنید (با یک تکه سیم اتصال کوتاه کنید) و هر سه ترمینال T1 و T2 و T3 را هم به یکدیگر وصل کنید و بقیه نقشه را مانند تصویر بالا وصل کنید ، در این صورت از تمام ظرفیت کنتاکتور استفاده کرده اید و حالا می توانید تا سه برابر بیشتر از کنتاکتور جریان بکشید، توجه داشته باشید در این صورت نیاز به استفاده از سیم های مناسب دارید، تا سیم های شما هم جوابگوی مدار باشد.

نکته: کنتاکتوری که در تصویر بالا مشاهده کردید ، اندازه ای در حدودِ ۳ برابر یک کلید مینیاتوری معمولی دارد و به راحتی روی ریل در داخل یک جعبه فیوز نصب می شود.

توجـــه : از آنجایی که فتوسل در فضای باز قرار می گیرد ، تأثیرات محیطی ، عمر مفید آن را کم می کند ، بنابراین قطعه الکترونیکی با نام ساعت نجومی بهترین جایگزین فتوسل است که می تواند طول و عرض جغرافیایی مکان مورد نظر ، به همراه ساعت ، تاریخ ، طلوع و غروب خورشید و دیگر اطلاعات لازم را در حافظه آن ذخیره نمود تا به طور اتومات ، سیستم روشنایی را کنترل نماید .

ساعت نجومی

ساعت نجومی یکی از مواردی است که برای کنترل خودکار روشنایی استفاده می کنیم، در آموزش های گذشته راجع به بستن مدار فتوسل با کنتاکتور و بستن مدار فتوسل بدون کنتاکتور آموزش دادیم که چگونه می توانیم از فتوسل ها برای کنترل روشنایی طبق طلوع و غروب خورشید استفاده کنیم ولی مدار فتوسل در محوطه باز و بیرونی استفاده می شود و این یک عیب به شمار می رود که شراط محیط از قبیل گرد و خاک، نور خورشید، بارندگی و… روی فتوسل تاثیر منفی گذاشته و باعث می شود طول عمر مفید فتوسل کاهش پیدا کند.

راه حل این موضوع استفاده از ساعت نجومی است و با دانستن این موضوع که ساعت نجومی چیست و چه کاربردی دارد و نحوه نصب ساعت نجومی چگونه است می توانیم از ساعت نجومی استفاده کنیم.

ساعت نجومی در داخل تابلو نصب می شود و از آسیب های شرایط محیطی در امان است و این نکته ی ارزشمند باعث می شود که طول عمر آن افزایش پیدا کند.

ساعت نجومی شیواامواج یک نمونه از ساعت نجومی است که حافظه داخلی دارد و موقعیت جغرافیایی هر استان در ایران به صورت شماره های ۱-۲-۳ و… در آن ذخیره است و هر شماره مربوط به یک استان است و همچنین می توانیم طول وعرض جغرافیایی مکان مان را در منابع معتبر در اینترنت پیدا کنیم و در ساعت نجومی وارد کنیم تا طبق طلوع و غروب خورشید، روشنایی مکان ما خاموش و روشن شود.

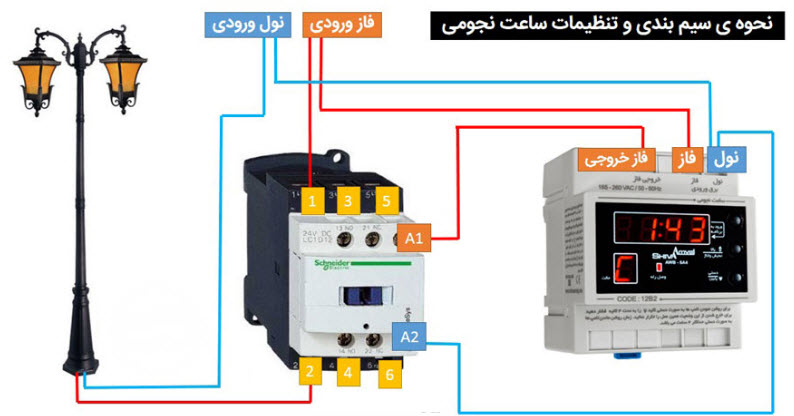

نحوه سیم بندی ساعت نجومی

نحوه نصب ساعت نجومی به این صورت است که ما یک فاز و یک نول در ورودی به آن اعمال می کنیم و یک فاز خروجی دارد که در آمپر های مختلف است و این فاز خروجی را میتوانیم مستقیم به مصرف کننده وصل کرده و یک نول هم به مصرف کننده متصل کنیم.

اگر هم تعداد لامپ های زیاد بود و خواستیم از ساعت نجومی استفاده کنیم می توانیم از کنتاکتور استفاده کنیم مانند نصب فتوسل با کنتاکتور می توانیم ساعت فرمان نجومی هم به کنتاکتور متصل کنیم.

نحوه نصب ساعت نجومی به همراه کنتاکتور یه این صورت است که فاز و نول را به ورودی ساعت نجومی داده و و فاز خروجی را به A1 کنتاکتور وصل کنیم و نول هم A2 کنتاکتور دهیم و در قسمت قدرت کنتاکتور هم فاز را یه یکی از پیچ های ۱،۳ یا ۵ میدهیم و از پیچ مقابل آن فاز خروجی را به مصرف کننده می بریم و نول هم به مصرف کننده می دهیم.

نکته : اگر برق ما تک فاز است میتوانیم پیچ ها ۱،۳،۵ را به هم متصل کرده و در خروجی هم پیچ های ۲،۴،۶ را به هم متصل کرده تا از تمام توان کنتاکتور و تمام پلاتین کنتاکتور استفاده کنیم.

نحوه تنظیم ساعت فرمان

به دلیل داشتن گزینه های فراوان در ویدیوی زیر می توانید مشاهده کنید، در حالتی که برق تغذیه ساعت نجومی را وصل کنیم اعدادی به صورت اتوماتیک نمایش داده خواهد شد که به صورت پیش فرض است و ما باید طبق ویدیوی بالا آن را تنظیم کنیم.

به ترتیب اعدادی که پس از روشن کردن ساعت نجومی نمایش داده میشود زمان فعلی،تاریخ فعلی،زمان غروب و زمان طلوع است که از طریق دکمه ها روی ساعت نجومی این مقادیر نیز قابل تنظیم است.

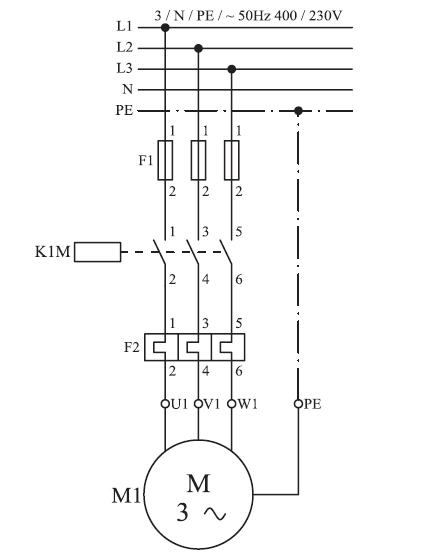

اصول طراحی مدارهای فرمان و قدرت - به همراه کلیپ های آموزشی

اصول طراحی مدارات فرمان و قدرت تابلو برق

توجـــه : نقشه مدارهای صنعتی که اغلب برای راه اندازی موتورهای الکتریکی به کار میروند در چند شکل نشان داده میشوند ، در این قسمت به دو نقشهٔ پرکاربرد این گروه از مدارها اشاره می شود .

نقشهای که انرژی الکتریکی را از شبکه سه فاز دریافت و به مصرف کننده منتقل میکند ، نقشهٔ «مدار قدرت» گفته میشود.

نقشۀ مدار فرمان

به نقشهای که از آن برای نمایش نحوهٔ عملکرد یا تعیین مدت زمان کارکرد مدار قدرت استفاده میشود، نقشهٔ «مدار فرمان» گفته میشود ، ولتاژ کار اغلب مدارهای فرمان شبکه تک فاز است.

توجـــه : هر مدار الکتریکی از دو قسمت مدار قدرت و مدار فرمان تشکیل میشود ، اما مدار فرمان و مدار قدرت دو نوع مدار متفاوت هستند ؛ که یک مدار فرمان شامل قطعاتی مانند : فیوز ، کلید مینیاتوری ، تایمر ، بی متال و … میشود ، مدار فرمان کنترل سیستم را بر عهده دارند و از برق تک فاز تغذیه میکند.

کاربرد مدار فرمان را می توان در موارد زیر خلاصه کرد:

- کنترل وضعیت خاموش یا روشن بودن ماشین آلات

- ایجاد هماهنگی و مدریت راه اندازی بین الکتروموتورها و ماشین آلات

- ایجاد آلارم و سیگنال خطا برای پرسنل در صورت وجود هرگونه خطا در سیستم مدار

- صرفه جویی در هزینه ها و کاهش استهلاک که بر اثر کارکرد مداوم ماشین آلات و روشنایی

- کنترل سرعت تولید توسط سنسور هاو میکروسویچ ها

- پر کاربردترین مدار فرمان در برق صنعتی عبارت اند از :

1- مدار فرمان استارت لحظه ای

2- مدار فرمان دائم کار

3- مدار فرمان استارت از دو نقطه (دستگاه پرس)

4- مدار فرمان چپگرد راستگرد لحظه ای

5- مدار فرمان چپگرد راستگرد دائم

6- مدار فرمان ستاره - مثلث دستی و اتومات

7- مدار فرمان ستاره مثلث – چپگرد راستگرد

توجـــه : مدار قدرت تابع مدار فرمان میباشد و معمولا با برق سه فاز کار میکند ، تعدادی از المانهای متداول که در مدار قدرت بسیار کاربرد دارند عبارت اند از: فیوز ها ، کلیدهای حفاظت موتوری MPCB ، کنترل بار، کنتاکتور ها، کلیدهای حرارتی (بی متال) و….

کنترل مدار قدرت توسط مدار فرمان انجام میشود و با قطع شدن مدار فرمان، مدار قدرت نیز قطع خواهد شد ، مدار قدرت نقشه سیم کشی دستگاههای الکتریکی مانند موتور می باشد که خارج از تابلوی فرمان قرار میگیرد ، این نقشه مهمترین نقشه ضمیمه برای مونتاژ تأسیسات الکتریکی است و در آن ، وسایلی که باید به ترمینالهای تابلوی فرمان اتصال یابند و در خارج از تابلوی فرمان هستند نیز ترسیم میشود ، در ابتدا و انتهای این نقشه تک تک سیمها را با شمارۀ ترمینال مشخص میکنند ، در نقشۀ خارجی باید سیمهای ورودی و خروجی هر ترمینال مشخص باشد.

طراحی مدار فرمان و قدرت

- ابتدا کارکرد مدار را بصورت فلوچارت و یا نوشتاری ساده سازی می کنیم.

- مدار قدرت و یا شمای حقیقی مدار را رسم می کنیم و مشخصات و نام گذاری ها را در آن پیاده سازی می نماییم.

- طرحی از کارکرد مدار تهیه می کنیم چگونگی نوشتن و شکل طرح مهم نیست ، بلکه این کار به این دلیل است که واقعا بدانیم چه هدفی را دنبال می کنیم.

- برای طراحی یک مدار فرمان ، برای شروع ابتدا ساده ترین شکل مدار را پیاده کنید و سپس مرحله به مرحله آن را تکمیل نمایید، زیرا برخی مدارات آنقدر پیچیده می شوند که به صورت ذهنی نمیتوان تمام جزییات آن را تحلیل کرد.

در ترسیم یا نقشه خوانی مدارهای فرمان صنعتی به نکات زیر باید توجه کرد:

- در تمامی مدارهای الکتریکی ضروری است از یک فیوز که به صورت سری با کل مدار قرار میگیرد، جهت حفاظت مدار در مقابل اتصال کوتاه استفاده کرد.

- در برخی مدارهای الکتریکی صنعتی روی حفاظت مدار در برابر اضافه بار احتمالی از عنصری به نام بی متال، بعد از فیوز در مدارهای فرمان، استفاده میشود.

- یکی از قطعاتی که در مدارهای صنعتی نقش قطع کنندهٔ مدار را دارد، شستی استپ است ، اگر هدف استفاده از شستی استپ قطع کل مدار باشد ، باید آن را همیشه به صورت سری پس از بی متال در مدار قرار داد ، درصورتی که هدف قطع یک قسمت از مدار باشد شستی استپ را باید فقط در مسیر آن وسیله قرار داد.

- برای شروع به کار هر مدار فرمانی باید از یک وسیلهٔ وصل کننده مانند یک کلید یا شستی استارت استفاده کرد، که محل قرار گرفتن آن پس از شستی استپ مدار است.

- در انتهای هر مسیر سادهٔ جریانی اگر از وسایل و تجهیزات دیگری استفاده شود باید بوبین رلههای عملگر ، مانند بوبین کنتاکتورها را قرار داد ، برای این که راحتی کار در زمان سیم کشی و عملگر معمولاً یک طرف بوبین کنتاکتورها به سیم نول وصل میشود و در نتیجه با وصل کلیدها یا شستیهای مدار ، سیم فاز به سمت دیگر بوبین کنتاکتور وصل میشود و پس از مغناطیس شدن آن، کنتاکتهای آن عمل میکند.

- نمایش تیغههای (کنتاکت ها) مدار قدرت با اعداد تک رقمی و کنتاکتهای مدار فرمان با اعداد دو رقمی نمایش داده میشوند.

- در نقشه مدار قدرت ارقام ۱ و ۲ نشان دهنده کنتاکت بسته و ارقام ۳ و ۴ نشان دهنده کنتاکت باز است.

- در نقشه مدار فرمان رقم یکان کنتاکتهای مدار معرف باز یا بسته بودن تیغهها و رقم دهگان آن معرف شماره کنتاکت (چندمین کنتاکت بودن) در مدار است.

- در مدار فرمان، نشانه گذاری کنتاکتهای قطعاتی همچون بی متال یا تایمر مطابق با ارقام روی خود قطعات انجام میشود.

فیلم های آموزشی مدار فرمان - قدرت

ویدیوی آموزشی مدار فرمان - قدرت

کلیپ آموزشی مدار فرمان - قدرت

اتوماسیون صنعتی - به همراه فیلم های آموزشی

اتوماسیون صنعتی

افزایش بازدهی در صنایع متوسط و سنگین و شاید با کمی اغراق “آینده صنعت” در دستان اتوماسیون و بخصوص نوع صنعتی آن می باشد، تکنولوژیی که پس از ظهور آن همچنان پر قدرت به سمت جلو می رود و گویا پایانی بر نوآوری های آن نیست.

توجه : کلیپ تصویری زیر که اتوماسیون را به خوبی تعریف می کند ، مشاهده نمایید :

داستان از رقابت شروع می شود؛ رقابت بین شرکت های صنعتی به قدری بالا گرفت که افزایش کمیت و کیفیت محصولات دیگر نمی توانست با استخدام بیشتر منابع انسانی بالاتر رود، به همین دلیل شرکت ها به دنبال راه حلی اقتصادی تر و البته دقیقتر از نیروی انسانی رفتند.

اگر این گذاره را همزمان کنیم با استفاده انبوه از مدارات رله کنتاکتوری در سال 1913 ( 1292 هجری شمسی ) علت رشد بی سابقه اتوماسیون در آنها سال ها به راحتی توجیه پذیر می شود.

یکی از صنایع پربازده در سال های 1903 تا 1916 ( 1282 تا 1295 هجری شمسی ) صنعت اتومبیل سازی درایالات متحده آمریکا می بود.

کارخانه اتومبیل سازی فورد

به همین دلیل تعجبی هم نداشت که شرکت های مطرح خودروسازی به فکر استفاده از اتوماسیون جهت تولید بیشتر بیافتند، در این میان شرکت فورد اقدام به تاسیس یک خط تولید نیمه اتوماتیک نمود که به نوعی آغازی بر استفاده از اتوماسیون در جهان یاد می شود. این کار باعث بهبود کیفیت و هم چنین تولید تعداد بیشتری محصول در زمان مشابه شد و کارایی شرکت فورد را به حداکثر رساند، پس از شرکت های آمریکایی نوبت به شرکت های آلمانی و پس از آنها ژاپنی بود تا با استفاده از اتوماسیون هرچند ابتدایی، انقلابی در استفاده بهینه از نیروی انسانی و کامیپوتر داشته باشند.

این روند تا به امروز ادامه داشته و البته درکنار تمام مزیت های آن مشکلاتی نیز به همراه دارد که در پایان به آن خواهیم پرداخت، حالا اجازه دهید بحثمان را به صورت تخصصی تر و با ورود به تعریف اساسی اتوماسیون آغاز نماییم.

اتوماسیون هوشمند شرکت BMW

اتوماسیون

اتوماسیون عبارت است از متصل کردن اجزای اطلاعاتی بخش های مختلف یک سازمان در قالب یک بستر نرم افزاری تا انتقال اطلاعات، آمارها و دستورالعمل ها به صورت کاملا یکپارچه و آسان، به گونه ای که تبادل، تنظیم و تصحیح اطلاعات درون سازمانی تسریع شود، صورت پذیرد.

نام دیگر اتوماسیون را می توان رباتیزه کردن نیز نامید که به معنای استفاده از ابزارهای کنترلی (مثلاً کامپیوتر) به منظور هدایت و کنترل ماشین آلات صنعتی و فرآیندهای تولید است. به صورت کلی اتوماسیون به بهرهگیری از سامانههای کنترل (کنترل عددی، کنترل منطقی قابل برنامهریزی، و دیگر سیستمهای کنترل صنعتی)، مکانیکی، الکترونیکی و رایانهها [ CAM, CAD, CAX ] برای پایش (کنترل) خط تولید گفته میشود، که هدف آن؛ کاهش نیاز به نیروی انسانی می باشد.

اتوماسیون یا مکانیزاسیون

مکانیزه کردن به معنی فراهم کردن متصدیان انسانی با ابزار و دستگاههایی است که ایشان را برای انجام بهتر کارشان یاری میرساند. نمایانترین و شناختهشدهترین بخش خودکارسازی (مکانیزاسیون)، رباتهای صنعتی هستند.

Automation یک گام فراتر از مکانیزاسیون است. در مکانیزاسیون از مجموعهای از تجهیزات مکانیکی استفاده میشود که برای انجام فعالیت مورد نظر، نیاز به کمک انسان خواهند داشت. اما از سوی دیگر اتوماسیون نقش انسان را در انجام فرآیند حذف کرده و آن را با برنامهریزیهای منطقی و دستگاههای هوشمند جایگزین کرده است. در اتوماسیون صنعتی، کامپیوتر و ماشین به جای انسان تفکر و تصمیمگیری خواهند کرد.

گذشته و حال اتوماسیون

ایراد فوق با در نظر گرفتن استهلاک و هزینه بالای خود و همچنین عدم امکان تغییر در عملکرد سیستم، باعث گردید تا از دهه 80 میلادی به بعد اکثر تابلوهای فرمان با سیستمهای کنترلی قابل برنامه ریزی جدید یعنی PLC جایگزین گردند.در حال حاضر PLC یکی از اجزای اصلی و مهم در پروژه های اتوماسیون می باشد که توسط کمپانیهای متعدد و در تنوع زیاد تولید و عرضه میگردد. به طور خلاصه سیستم های نوین اتوماسیون و ابزار دقیق مبتنی بر PLC در مقایسه با کنترل کننده های رله ای و کنتاکتوری قدیمی دارای امتیازات زیر می باشند:

- هزینه نصب و راه اندازی آنها پایین می باشد.

- برای نصب و راه اندازی آنها زمان کمتری لازم است.

- اندازه فیزیکی کمی دارند.

- تعمیر و نگه داری آنها بسیار ساده می باشد.

- به سادگی قابلیت گسترش دارند.

- قابلیت انجام عملیات پیچیده را دارند.

- ضریب اطمینان بالایی در اجرای فرآیندهای کنترلی دارند.

- ساختار مدولار دارند که تعویض بخشهای مختلف آن را ساده میکند.

- اتصالات ورودی خروجی و سطوح سیگنال استاندارد دارند.

- زبان برنامه نویسی آنها ساده و سطح بالاست.

- در مقابل نویز و اختلالات محیطی حفاظت شده اند.

- تغییر برنامه در هنگام کار آسان است.

- امکان ایجاد شبکه بین چندین پی ال سی (PLC) به سادگی میسر است.

- امکان کنترل از راه دور (به عنوان مثال از طریق خط تلفن یا سایر شبکه های ارتباطی) قابل حصول است.

- امکان اتصال بسیاری از تجهیزات جانبی استاندارد از قبیل چاپگر، بارکد خوان و… به PLC ها وجود دارد.

دلایل استفاده از اتوماسیون

قبل از اینکه به شکل تخصصی تری به موضوع اتوماسیون و زیرمجموعه های آن بپردازیم اجازه دهید باهم مزایا و معایب آن را برشماریم:

الف - افزایش بهرهوری

با استفاده از اتوماسیون در خطوط تولید و با کنترل بهتر و دقیقتر بر فرآیند می توان نرخ تولید را به طور چشمگیری بهبود بخشید. در واقع زمان صرف شده به ازای تولید هر کالا کاهش خواهد یافت و در کنار آن کیفیت و دقت در تولید کالا افزایش خواهد یافت.

ب - کاهش هزینه تولید

ترکیب فرآیندهای مختلف در صنعت با استفاده از اتوماسیون همانطور که در بخش قبل ذکر شد زمان تولید را کاهش خواهد داد؛ در کنار این کاهش، نیاز به استفاده از انسان در طول فرآیند نیز کم رنگتر می شود. لذا هزینههای ناشی از تولید کالا بدین صورت به شکل چشمگیری کاهش خواهد یافت.

ج - افزایش کیفیت کالا

از آن جائیکه استفاده از اتوماسیون دخالت انسان در فرآیند را کاهش خواهد داد، احتمال وقوع خطاهای انسانی نیز به حداقل خواهد رسید. بدین ترتیب کالاهای تولید شده با استفاده از عملکرد تجهیزات اتوماسیون و بازدید دقیق و کنترل آنها از مرحله طراحی تا ساخت، دارای کیفیت بسیار بهتری نسبت به قبل خواهند بود.

د - افزایش امنیت

اتوماسیون صنعتی با جایگزین کردن ماشینهای صنعتی با انسانها از حضور انسان در محیطهای خطرناک جلوگیری کرده و بدین ترتیب امنیت محیط کار را بالا خواهد برد.

موارد بالا را می توان کلیدی ترین ویژگی اتوماسیون دانست که تا قبل از آن عملا با روش های سنتی قابل دستیابی نمی بودند، با این حال اتوماسیون مزایای و البته معایب دیگری نیز دارد که باهم آنها را نیز مرور خواهیم نمود.

مزایای اتوماسیون

- افزایش تولید

- کاهش هزینهی اپراتوری

- رفع مشکل کمبود نیروی متخصص

- انتقال نیروی کار به سمت کارهای خدماتی

- کاهش انبارهای موقت

- کمک به نظارت از راه دور

- تکرار پذیری فعالیت ها و فرآیندها

- افزایش توان و بهره وری واحدهای صنعتی

- بهبود برهم کنش با سیستم های بازرگانی

- کاهش ضایعات یا همان پسماندهای تولید

- کنترل کیفیت دقیقتر

- انجام کارهایی که فراتر از تواناییهای بشر است، مانند حمل بارهای بسیار سنگین، اشیاء خیلی بزرگ، خیلی داغ یا خیلی سرد یا مواد مورد نیاز به چیزهایی بیش از حد سریع یا بیش از حد آهستهاست.

- بهبود اقتصاد: گاهی اوقات و برخی از انواع اتوماسیون، اقتصاد سازمانها، جامعه، و بسیاری از انسانها را بهبود میبخشد؛ برای مثال، وقتی که تشکیلاتی اقتصادی سرمایهگذاری در فنآوریهای اتوماسیون خود را بهبود میبخشد یا هنگامی که یک ایالت یا دولت به واسطه اتوماسیون درآمدها را افزایش میدهند (مانند آلمان یا ژاپن در قرن ۲۰ام) یا زمانی که انسان از اینترنت استفاده میکند، که به نوبه خود استفاده از ماهوارهها و سایر موتورهای خودکار را شامل میشود.

معایب اتوماسیون

- کاهش نیروی کار و افزایش بیکاری

- هزینههای اولیه بالای پیاده سازی اتوماسیون

انواع فرآیند در اتوماسیون

به صورت کلی در اتوماسیون شاهد دو فرآیند هستیم، این دو فرآیند عبارتند از:

- گسسته

- پیوسته

اتوماسیون با رعایت بهداشت در صنعت غذا

تنها تفاوت میان این دو سبک کاری، قدرت انعطاف پذیری بالای مدل گسسته می باشد به این شکل که می توان در یک روز چند شیفت کاری کاملا متفاوت را در یک کارگاه، کارخانه، واحد تولیدی و… پیاده سازی نمود.

به عنوان مثال در کارخانه ایران خودرو گاهی نیازی است که خط تولیدی محصول x به محصول y به مدت کوتاهی قرض داده شود تا کارخانه مذکور بتواند پاسخگوی نیاز مشتریان محصول y باشد به این شکل با استفاده از یک اتوماسیون گسسته می توانیم در یک خط تولیدی شاهد تولید انواع محصولات متفاوتی از هم باشیم .

فرآیندهای پیوسته : پالایش، پتروشیمی، شیمیائی، غذائی و …

فرآیندهای گسسته : خودرو، الکترونیک، لوازم خانگی و …

انواع سیستم های اتوماسیون صنعتی

پس از اینکه شما فرآیند مدنظرتان را مشخص نمودید نوبت به تعیین نوع سیستم می رسد که باید از میان؛ اتوماسیون سخت یا ثابت، اتوماسیون قابل برنامه ریزی و اتوماسیون نرم یا انعطاف پذیر، یکی را با توجه به ویژگی هایشان که در ادامه به صورت مفصل توضیح داده خواهد شد انتخاب نمایید.

الف - اتوماسیون سخت یا ثابت

این نوع از اتوماسیون برای اجرای عملیات های ثابت و تکرارپذیر مورد استفاده قرار می گیرد تا به نرخ تولید بیشتری دست یابند. اتوماسیون ثابت با هدف مشخص یا تجهیزات اختصاصی به منظور اتوماتیک نمودن رشته ای از عملیات های ثابت مونتاژ یا پردازش مورد استفاده قرار می گیرد. با به کارگیری این نوع از اتوماسیون تغییر یا تنوع طراحی محصول کار نسبتا دشواری خواهد بود. بنابراین این اتوماسیون در ارائه انواع محصول سخت و غیرقابل انعطاف مورد استفاده قرار می گیرد ولی کارآیی را با میزان تولید بیشتر و کاهش هزینه واحد، افزایش می دهد.

ب - اتوماسیون قابل برنامه ریزی

در این اتوماسیون یک طبقه خاص از محصول تغییر می کند و یا ممکن است عملیات مونتاژ یا پردازش با اصلاح برنامه کنترل در تجهیزات خودکار تغییر کند.

این نوع اتوماسیون بهترین گزینه برای فرآیند تولید دسته ای است که حجم تولید آن از متوسط تا زیاد است. ولی در این اتوماسیون تغییر و تنظیم مجدد سیستم برای محصول جدید یا دنباله ای از عملیات ها کار دشواری است. زیرا ورود محصول جدید یا تنظیم مجدد عملیات ها نیازمند طی یک عملیات اصلاحی طولانی است. از نمونه های کاربردی این اتوماسیون می توان به؛ دستگاه های کنترل شمارشی، ماشین کاغذ، ماشین لوله فولادی، روبات های صنعتی و … اشاره کرد.

ج - اتوماسیون نرم یا انعطاف پذیر

این سیستم اتوماسیون، تجهیزات کنترل اتوماتیکی ارائه می کند که از انعطاف پذیری بالایی برای ایجاد تغییرات در طراحی محصول برخوردارند. این تغییرات به سرعت از طریق دستوراتی که در غالب کد از سوی اپراتور انسانی ارائه می شوند قابل اجرا هستند.

این اتوماسیون به تولیدکنندگان اجازه می دهد چندین محصول با محدوده های مختلف تولید کنند و از روشی ترکیبی به جای تولید جداگانه بهره ببرند. برخی از نمونه های این سیستم اتوماسیون عبارتند از:

1- وسایل نقلیه خودکار

2- اتومبیل ها

3- ماشین چندمنظوره CNC.

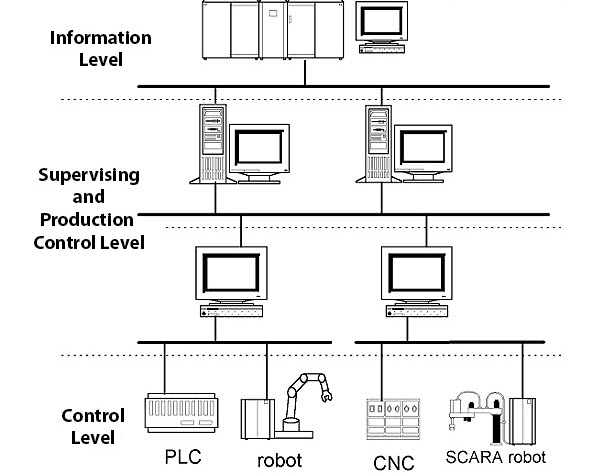

سلسله مراتب سیستم اتوماسیون صنعتی

سیستم های اتوماسیون صنعتی می توانند ذاتا بسیار پیچیده بوده و دارای تعداد زیادی از دستگاه های مشغول به کار در اتوماسیون باشند، در ادامه به بررسی سطوح سلسله مراتب سیستم اتوماسیون طبق تصویر زیر می پردازیم که اغلب در تمام اتوماسیون ها رعایت می شود.

سلسله مراتب در اتوماسیون صنعتی

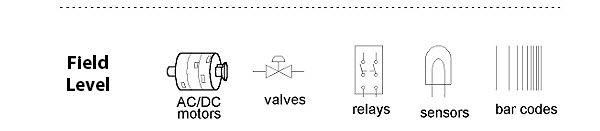

سطح میدانی یا پایه (Field Level)

این قسمت پایینترین سطح از یک سیستم اتوماسیون است که شامل تجهیزات میدانی از جمله سنسورها و عملگرها می باشد، وظیفه اصلی این بخش از سیستم، انتقال اطلاعات فرآیندها و ماشینها به سطح بالاتر برای مانیتور کردن و تحلیل اطلاعات است.

سنسورها دادههای واقعی و مبتنی بر زمان همانند دما، فشار، جریان، سطح و … را به سیگنال الکتریکی تبدیل میکنند ، اطلاعات دریافتی توسط سنسور برای تحلیل و انجام دستورهای لازم به قسمت بالادست منتقل خواهد شد.

از سوی دیگر عملگرها سیگنالهای الکتریکی دریافت شده توسط کنترلرها را به کار مکانیکی تبدیل خواهند کرد.

توجه : ولوهای کنترل جریان، سلنوئید ولوها، رلهها، موتورهای الکتریکی و سروموتورها نمونههایی از عملگرها در سیستم اتوماسیون هستند.

سطح نظارت و کنترل تولید (Supervising and Production Control Level)

در این قسمت دستگاههای اتوماتیک و سیستمهای مانیتورینگ، عمل کنترل را تسهیل کرده و فرآیندها را در قالبی که برای انسان قابل تشخیص باشد، نمایش میدهند که این کار توسط (HMI (Human Machine Interface صورت میپذیرد، از طریق HMI پارامترهای مختلف، آرشیو اطلاعات، روشن و خاموش کردن دستگاهها قابل مشاهده و کنترل است.

سطح کنترل (Control Level)

این بخش شامل دستگاههای اتوماسیون مختلف از جمله ماشینهای CNC، PLCها و … می باشد که اطلاعات را از حسگرها گرفته و پردازش میکند، کنترلرهای اتوماتیک با توجه به این اطلاعات دریافتی، عملگرها را برای انجام فعالیت مورد نیاز، راه انداخته و فرمان لازم را به آنها خواهند داد.

PLC از جمله کنترلرهای قوی و دقیقی است که به طور گسترده در صنعت مورد استفاده قرار می گیرد. PLC قادر است تا فرمانهای کنترلی را بر اساس ورودیای که از سنسورها میگیرد ارسال کند.

PLC شامل ماژولهای مختلفی از جمله I/O دیجیتال ، I/O آنالوگ ، CPU و ماژولهای ارتباطی است. PLC این قابلیت را دارد که توسط کاربر برنامهریزی شده و اعمال خواسته شده را مطابق انتظار انجام دهد.

سطح اطلاعات (Information Level)

این بخش، مهمترین بخش اتوماسیون صنعتی است که کل سیستم اتوماسیون را تحت کنترل قرار میگیرد، وظیفه این قسمت برنامهریزی تولید، تحلیل بازار و مصرفکنندگان، سفارشات، فروش و … است، لذا در این بخش، بیشتر از جنبههای تخصصی به مسائل تجاری اهمیت داده خواهد شد.

همچنین شبکههای ارتباطی اتوماسیون از بخشهای مهم و جدایی ناپذیر این سیستم هستند که ارتباط بین تمام سطوح از این طریق برقرار میشود ، سیستمهای ارتباطی در تمام سیستمهای اتوماسیون حضور دارند ، این سیستمها میتوانند در هر سطحی متفاوت ظاهر شوند، برخی از این سیستمهای ارتباطی عبارتند از: RS485، CAN، DeviceNet، Foundation Field Bus، Profibus و ….

ابزارهای شاخص در اتوماسیون

حقیقت این است که اتوماسیون از خود چیزی برای ارائه ندارد و درواقع با گردهم آمدن برخی از ابزارها و ایجاد یک ارتباط زنده و موثر در میانشان می توانیم شاهد یک اتوماسیون کاملا حرفهای باشیم، این ابزارهای شاخص عبارتند از؛

- ANN - شبکه عصبی مصنوعی

- HMI – رابط انسان و ماشین

- DCS - سیستم کنترل توزیعشده

- SCADA – سامانههای کنترل سرپرستی و گردآوری اطلاعات

- PLC - کنترلکننده منطقی قابل برنامهریزی

- PAC – کنترلکننده خودکار قابل برنامهریزی

- machine vision & image processing - سیستمهای مبتنی بر بینایی ماشین و پردازش تصویر

- Instrumentation - ابزار دقیق

- motion control - کنترل حرکت

- Robotics - رباتیک

اجزاء کنترل در یک سیستم اتوماسیون صنعتی

اتوماسیون صنعتی برای رسیدن به اهداف خود در قسمت کنترل از یک سری تجهیزات خاص به دفعات زیاد استفاده می کند، این موارد عبارتند از؛ اندازهگیرها، کنترل کنندهها و محرکها که در ادامه مختصراً شرح داده خواهند شد.

تجهیزات مورد استفاده در اتوماسیون :

اندازهگیرها ؛

اندازهگیرها در واقع چشم سیستمهای کنترل محسوب میشوند و با کمی سازی مقادیر فرآیندی، کنترل کننده را از وضعیت موجود در فرآیند آگاه ساخته و در نتیجه کنترل کننده فرمان مورد نیاز را به محرک جهت کنترل فرآیند و رسیدن به نقطه تنظیم مورد نظر ارسال مینماید. هر دستگاه اندازهگیری شامل سه جزء اساسی سنسور، ترانسدیوسر و ترانسمیتر میباشد.

سنسور (Sensor)؛

سنسور قطعهای است که به پارامترهای فیزیکی نظیر حرکت، حرارت، نور، فشار، الکتریسیته، مغناطیس و دیگر حالات انرژی حساس است و در هنگام تحریک آنها از خود عکس العمل نشان میدهد و برای این عکس العمل نیاز به انرژی خارجی ندارد.

توجــه : در صفحات قبل وبلاگ ، به طور مفصل و کامل درمورد سنسورها ، توضیح و آموزش داده ایم .

سنسور PT100 - دماسنج

ترانسدیوسر (Transducer)؛

ترانسدیوسر قطعهای است که وظیفه تبدیل حالات انرژی به یکدیگر را برعهده دارد، سنسور، پارامتر مورد اندازهگیری را به ترانسدیوسر تحویل میدهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند لذا برای انجام این تبدیل نیاز به یک منبع انرژی خارجی دارد.

ترانسمیتر (Transmitter)؛

ترانسمیتر وسیلهای است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل مینماید، از معروفترین استانداردهای ترانسمیترها میتوان به استاندارد ۴ تا ۲۰ میلی آمپر و ۰ تا ۱۰ ولت اشاره نمود.

ترانسمیتر فشــار

کنترل کننده :

قسمت دوم ابزاردقیق بخش کنترل میباشد، کنترل عبارتست از سوق و نگهداری یک یا چند فرآیند به وضعیت یا وضعیتهای مطلوب یا مورد نظر.

این مفهوم در برگیرنده کنترل کمی، کیفی، حفظ ایمنی و محیط زیست میباشد که اهداف اساسی کنترل میباشند.

محرکها :

محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده گرفته و متناسب با این سیگنالها عمل میکنند، از عمده ادوات خروجی میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد، این ادوات با عملکرد خود باعث کنترل پارامترهای اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند.

مهمترین کاربرد اتوماسیون

تاکنون به موارد بسیار زیادی در رابطه با کاربرد و مزیت استفاده از اتوماسیون اشاره کرده ایم.

توجه : از دید کاربردی ، بیشترین عملکرد مثبت را در یک سیستم کاملاً مستقل " مانیتورینگ " ایفا می کند .

بسیاری از صنایع بزرگ مانند صنایع پتروشیمی، صنایع تولید انرژی، صنایع شیمیایی و … بدون استفاده از سیستم مونیتورینگ مناسب، قادر به ادامه کار خود نیستند.

مانیتورینگ

مانیتورینگ عبارت است از جمع آوری اطلاعات مورد نظر از بخشهای مختلف یک واحد صنعتی و نمایش آنها با فرمت مورد نظر برای رسیدن به اهداف ذیل:

- نمایش وضعیت لحظه ای هر یک از ماشین آلات و دستگاهها

- نمایش و ثبت پارمترهای مهم و حیاتی یک سیستم

- نمایش و ثبت آلارمهای مختلف در زمانهای بروز خطا در سیستم

- نمایش محل خرابی و زمان وقوع ایراد در هر یک از اجزای سیستم

- نمایش پروسه های تولید با استفاده از ابزارهای گرافیکی مناسب

- تغییر و اصلاح Set Point ها حین اجرای پروسه تولید

- امکان تغییر برخی از فرآیندهای کنترلی از طریق برنامه مونیتورینگ

- ثبت اطلاعات و پارمترهای مورد نظر مدیران از قبیل زمانهای کارکرد، میزان تولید، میزان مواد اولیه مصرفی، میزان انرژی مصرفی و …

اتوماسیون و امنیت شغلی

بااینکه اتوماسیون امکان اجرا و پیاده سازی برخی از فعالیت هایی که ممکن است به شدت برای انسان ها مضر باشد را فراهم می کند ، ولی باعث کاهش استفاده از نیروی انسانی در صنایع و شغل های کم خطر نظیر بسته بندی، توزیع درون کارخانه ای، کنترل و … نیز می گردد.

آینده اتوماسیون

کارخانه های چراغ خاموش

به دلیل اینکه عملا نیازی به حضور انسان در این کارخانه ها نیست به آنها “lights-out factories” می گویند، هرچند که در واقعیت ممکن است این کارخانه های چراغ داشته باشند!.

یکی از شرکت های پیشرو در این زمینه شرکت ژاپنی FANUC می باشد، FANUC در سال 2001 کارخانه چراغ خاموش خود را جهت تولید PLC راه اندازی کرده است، این کارخانه بدون نیاز به سوپروایزر و به صورت 24 ساعته در حال تولید PLC می باشد.

کارخانه شرکت مطرح فیلیپس در هلند نیز برای تولید ریش تراش های خود از کارخانه های چراغ خاموش با بهره گیری از 128 ربات کاملا هوشمند و تنها با داشتن 9 کارمند در خط پایانی، جهت تست نهایی محصول استفاده می کند.

برای درک بهتر عملکرد یک کارخانه چراغ خاموش در ادامه ویدیویی از شرکت Ocado (واقع در انگلستان) که در زمینه سوپرمارکت آنلاین فعالیت می کند قرار داده ایم، در این ویدیو هزاران روبات مسئول تهیه سبدهای خریداران و بسته بندی آنها می باشند، تمامی این ربات های هوشمند با استفاده از تکنولوژی 4G با یکدیگر در تماس می باشند.

همانطور که مشاهده نمودید سرعت تکنولوژی به قدری بالاست که عملا نمی شود آن را پیش بینی کرد ولی همواره افرادی خوش ذوق و با فکر باز وجود دارند که می توانند آینده را به نحوهی زیبا پیش بینی یا رقم بزنند.

منـــابع :