electrical engineering

Mohammad Shahri Farimanielectrical engineering

Mohammad Shahri Farimaniاتوماسیون صنعتی - فیلمهای آموزشی کوتاه کاربرد اتوماسیون در صنعت

PLC:

PLC مُخفف Programmable logic controller به معنی کنترل کننده منطقی قابل برنامهریزی ، می باشد، که برنامه نوشته شده توسط کامپیوتر را از کامپیوتر به کنتاکتورها یا رله ها ، توسط مدار رابط یا اینترفیس انتقال می دهد و طبق برنامه ذکر شده دستگاه ها را راه اندازی و کنترل می نمایید ، از PLC می توان در انواع دستگاه ها و کارخانه ها استفاده کرد و مثلاً برای اتوماسیون خطوط تولید کار خانه ها، ایجاد فرآیند اتوماتیک و پیچیده در دستگاههای مختلف صنعتی و همچنین طراحی BMS می توان از PLC استفاده نمود.

شکل زیر PLC STEP7 -300 و ماژول های آن ا ز شرکت SIEMENS میباشد :

شکل زیر رله هوشمند و ! PLC LOGO از شرکت SEIMENS میباشد :

نقش PLC در اتوماسیون صنعتی:

* کنترل بهتر فرآیندهای تولید

* سرعت و دقت عمل بالا

* توانایی خواندن انواع ورودیها ی دیجیتال، آنالوگ و فرکانس بالا

* توانایی انتقال فرمان به سیستمها و قطعات خروجی نظیر مانیتورهای صنعتی، موتور، شیربرقی، …* امکانات اتصال به شبکه ابعاد بسیار کوچک

* سرعت پاسخگویی بسیار بالا

* ایمنی، دقت و انعطاف پذیری زیاد

* شبکه کردن PLC ها و امکان مدیریت آنها با یک کامپیوتر مرکزی

در شکل زیر انواع مختلف PLC و ماژولهای آنها ، از شرکت SIEMENS را مشاهده می کنید :

مزایای استفاده از PLC :

۱- سیم بندی سیستمهای جدید در مقایسه با سیستمهای کنترل رلهای تا ۸۰٪ کاهش مییابد.

۲- از آنجاییکه PLC توان بسیار کمی مصرف میکند، توان مصرفی بشدت کاهش پیدا خواهد کرد.

۳- توابع عیب یاب داخلی سیستم PLC، تشخیص و عیبیابی سیستم را بسیار سریع و راحت میکند.

۴- برعکس سیستمهای قدیمی در سیستمهای کنترلی جدید اگر نیاز به تغییر در نحوه کنترل یا ترتیب مراحل آن داشته باشیم، بدون نیاز به تغییر سیمبندی و تنها با نوشتن چند خط برنامه این کار را انجام میدهیم. در نتیجه وقت و هزینه بسیار بسیار اندکی صرف انجام اینکار خواهد شد.

۵- در مقایسه با تابلوهای قدیمی در سیستمهای مبتنی بر PLC نیاز به قطعات کمکی از قبیل رله، کانتر، تایمر، مبدلهای A/D ( مبدل آنالوگ به دیجیتال ) و D/A ( مبدل دیجیتال به آنالوگ ) و… بسیار کمتر شده است. همین امر نیز باعث شده در سیستمهای جدید از سیمبندی، پیچیدگی و وزن تابلوها به نحو چشمگیری کاسته شود.

۶- PLC ها استهلاک مکانیکی ندارند بنابراین علاوه بر عمر بیشتر، نیازی به تعمیرات و سرویس های دوره ای نخواهند داشت.

۷- بر خلاف مدارات رله کنتاکتوری، نویزهای الکترونیکی و صوتی ایجاد نمی کنند.

از آنجایی که سرعت عملکرد و پاسخدهی PLC در حدود میکروثانیه و نهایتاً میلی ثانیه است ، لذا زمان لازم برای انجام هر سیکل کاری ماشین بطور قابل ملاحظهای کاهش یافته و این امر باعث افزایش میزان تولید و بالا رفتن بازدهی دستگاه میشود.

۸- ضریب اطمینان و درجه حفاظت این سیستمها بسیار بالا تر از ماشینهای رلهای است.

وقتی توابع کنترل پیچیدهتر و تعداد I/O (ورودی / خروجی )ها خیلی زیاد باشد ، جایگزین کردن PLC بسیار کم هزینهتر و راحتتر خواهد بود.

PLC SIEMENS STEP7 - 400 PLC SIEMENS STEP7- 300

کاربردهای PLC در صنعت :

۱- صنایع اتومبیل سازی تست قطعات و تجهیزات، سیستم های رنگ پاش، شکل دادن بدنه بوسیله پرس های اتوماتیک، سوراخ کاری، اتصال قطعات

۲- صنایع پلاستیک سازی، ماشین های ذوب و قالب گیری تزریقی، دمش هوا، سیستم های تولید و آنالیز پلاستیک

۳- صنایع سنگین کوره های صنعتی، سیستم های کنترل دمای اتوماتیک، وسایل و تجهیزات مورد استفاده در ذوب فلزات

۴- صنایع شیمیایی سیستم های مخلوط کننده، دستگاه های ترکیب کننده مواد با نسبت های مختلف

۵- صنایع غذایی سیستم های عصاره گیری و بسته بندی

۶- صنایع ماشینی صنایع بسته بندی، صنایع چوب، سیستم های سوراخ کاری، سیستم های اعلام خطر و هشدار دهنده، سیستم های استفاده شده درجوش فلزات

۷- صنایع حمل و نقل جرثقیل ها، سیستم های نوار نقاله، تجهیزات حمل ونقل

۸- صنایع تبدیل انرژی ایستگاه های تقویت فشار گاز، ایستگاه های تولید نیرو، کنترل پمپ های آب، سیستم های تصفیه آب و هوای صنعتی، سیستم های تصفیه و باز یافت تصفیه و بازیافت گاز

۹- خدمات ساختمانی تکنولوژی بالابری، کنترل هوا و تهویه مطبوع،سیستم های روشنایی خودکار

PLC - SIEMENS STEP7 - 300

توجه : درآینده به طور کامل با سخت افزار و نرم افزار PLC آشنا خواهید شد و نحوه برنامه نویسی آن را آموزش خواهیم داد .

HMI:

HMI مخفف عبارت Human Machine Interface است و به معنای واسطه بین انسان و ماشین می باشد. از آن برای مانیتور کردن و مشاهده پارامترهای دستگاههای صنعتی مثل PLC و اینورتر و…. استفاده می شود ، HMI در واقع یک مانیتور LCD است که می توان آن را برنامه ریزی نمود و همچنین به کمک آن می توان پارامترهای مختلف را تغییرداد و سیستم را کنترل نمود.

استفاده از HMI برای مانیتورینگ و کنترل خطوط تولید و دستگاههای صنعتی بجای کامپیوتر :

تا مدتی پیش برای امور فوق از کامپیوتر استفاده می شد ولی نرم افزارهای کامپیوتری آسیب پذیر هستندو هر از گاهی دچار ویروس می گردند که این امر باعث صدور فرامین اشتباه گشته و میلیون ها دلار ضرر اقتصادی برای کمپانی های آمریکایی و اروپایی به همراه داشته است. لذا برای کنترل و مانیتورینگ دستگاه ویژه ای به نام HMI طراحی شد.

تعداد وسایلی که در یک زمان میتوان به HMI وصل نمود:

HMI ها این توانایی را دارند که در یک زمان به ۲۵۵ وسیله متصل شوند و پارامترهای آنها را نمایش دهند.

اتصال HMI به انواع مختلف PLC :

قبل از برنامه ریزی کردن HMI می توان تعیین کرد کدام مارک PLC مثل VIGOR DELTA , SEMENS , OMRON و یا…. باید با آن ارتباط برقرار کند.

مشخصات کلی HMI:

۱- دارای صفحه تاچ اسکرین و LCD نوع TFT در مدل ۱۰ اینچ

۲- ارتباط سریال از طریق دو پورت بصورت همزمان ( RS-232 , RS-485 )

۳- شبیه سازی (سیمولاتور) on-line / off line

۴- پورت USB برای ارسال و دریافت برنامه

۵- امکان ذخیره سازی اطلاعات بصورت record

۶- قابلیت slave بودن در یک شبکه مانیتورینگ

۷- دارای ماکرو جهت انجام محاسبات و اعمال منطقی

۸- قابل اتصال به انواع PLC

۹- قابل اتصال به اینورتر، سرو درایوو هر وسیله دارای پورت RS-485

۱۰- قابلیت نمایش اطلاعات بصورت منحنی یا نمودار

۱۱- توانایی نمایش انیمیشن

۱۲- دارای RTC به منظور عملکرد در تاریخ و ساعت معین

انتظار هایی که از یک سیستم HMI می رود عبارتند از:

* نمایش تمامی تغییرات پروسه به صورت لحظه ای،

* قابل کنترل بودن پروسه از طریق پنل،

* ذخیره رخدادهای یک پروسه در بانک اطلاعاتی،

* نمایش یک روند از تغییرات مقادیر پروسه بر روی نمودار،

*نمایش رخدادهای به وجود آمده به صورت یک اخطار یا آلارم

فیلم آموزشی کوتاه اتوماسیون صنعتی

ابزار دقیـــق Instrumentation - فیلم آموزشی کوتاه مهندسی ابزار دقیــق

ابزار دقیــــق

ابزار دقیق ، ادواتی هستند که بر حسب نوع کمیت مورد نیاز واحد تحت کنترل ، اعم از فشار ، دما ، دبی ، سطح و … با توجه به شرایط و استانداردهای تعین شده ، انتخاب و مورد استفاده قرار می گیرند. ابزار دقیق در حقیقت زیر ساخت یک سیستم کنترل و اتوماسیون را تشکیل میدهند و شامل ابزاری نظیر: انواع سنسور، انواع کنترلر، نشاندهنده، ترانسمیتر، رکوردر و... میباشند که این ابزار وظیفه اندازه گیری، انتقال، نمایش، ثبت و کنترل پارامترهای مهم فیزیکی را در پروسه های صنعتی به شکلی دقیق بر دوش دارند.

ابزار دقیق را میتوان به دو صورت دسته بندی کرد. یکی از نظر نوع عملکرد این ابزار؛ برای مثال ابزاری که عمل کنترل دما یا فشار و رطوبت و یا سطح را بر عهده دارند به کنترلر مشهورند و به همین ترتیب ابزار نمایش این مقادیر که به ایندیکیتور یا نمایشگر معروفند و ابزار انتقال اطلاعات مقادیر به صورت سیگنال های استاندارد که ترانسمیتر یا منتقل کننده نامیده میشوند .

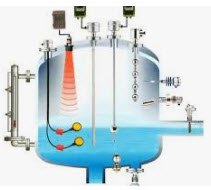

ابزار دقیق را همچنین میتوان از نظر پارامتری که این ابزار بایستی عملیاتی بر روی آن انجام دهد دسته بندی کرد برای مثال بخشهای ابزار دقیق مربوط به دما نظیر کنترلر دما، ترانسمیتر دما و ترمومتر یا نمایشگر دما، ابزار اندازه گیری و کنترل دقیق فشار، فلومتر یا سنجش جریان سیالات و انتقال مقادیر فلو یا کنترل فلو، ابزار سطح سنجی یا اندازه گیری سطح مواد درون مخازن و کنترل دقیق آنها و ابزار سرعت سنجی، ابزار رطوبت سنجی و ....

تصاویر انواع مختلف ابزار دقیق در صنعت

قسمتهای تشکیل دهنده ابزاردقیق

ابزار دقیق از سه قسمت اساسی زیر تشکیل شده است که عبارتد از:

1) اندازگیری

2) کنترل

3) محرکها (ادوات خروجی)

این سه مجموعه در کنار یکدیگر مکمل یک سیستمی به نام سیستمهای کنترل اتوماتیک می باشند که این سیستم کنترل اتوماتیک وظیفه انجام کنترل فرایندی را در یک مجموعه عملیاتی بر عهده دارد .

۱) اندازه گیرها

قسمت اندازه گیر مقدار واقعی عنصر مورد نظر را اندازه گیری می کند. پارامترهای مختلفی در صنایع برای کنترل اندازه گیری می شود. مهمترین پارامترهایی که در صنعت برای کنترل اندازه گیری می شوند عبارتند از :

اندازه گیری فشار measurement of the pressure

اندازه گیری درجه حرارت measurement of the temperature

اندازه گیری جریانات سیالات measurement of the flow

اندازه گیری ارتفاع مایعات measurement of the level

۲) کنترل کننده ها

بخش دوم ابزار دقیق بخش کنترل می باشد در ابتدای شروع صنعت که کنترل بصورت امروزی نبود کنترل بوسیله عوامل انسانی انجام می شد سپس با پیشرفت علم سیستم کنترل اتوماتیک با بوجود آمدن ادوات نیوماتیکی (بادی) وارد مرحله جدیدی شد. بعد از مدتی با اختراع ترانزیستور استفاده از کارتهای الکترونیکی برای کنترل آغاز شد با بوجود آمدن این قطعات کنترلی استفاده از عوامل انسانی برای کنترل کمتر می شد. در ادامه پیشرفت علم کامپیوترهای صنعتی با نام plc وارد صنعت شدند بوسیله این plc ها واحدها به آسانی کنترل می شدند و تغییرات نیز به آسانی در واحدها انجام می گرفت.

امروزه کنترل کنندهای جدیدتری بنام سیستم کنترل کننده توزیع پذیر(DCS) و کنترل کننده های فازی (FCD) وظیفه کنترل را در واحدهای صنعتی بر عهده دارند.

۳) محرکها (ادوات خروجی)

محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده می گیرد و متناسب با این سیگنالها عمل می کند. از عمده ادوات خروجی می توان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازه گیری شده در مقدار مطلوب و مورد نظر می شوند . این ادوات گستره تنوعی زیادی دارند.

مهندسی ابزار دقیق Instrumentation engineering

مهندسی ابزار دقیق Instrumentation Engineering ، علمی میان رشتهای است که با اندازه گیری کمیتهای فیزیکی فشار، دما، سطح مواد در مخارن و فلو و … و کنترل آنها سرو کار دارد. مهندسی ابزار دقیق به دلیل وجود سنسورهای الکتریکی با رشته مهندسی برق و الکترونیک ارتباط بسیار نزدیکی دارد.

این گرایش بطور گسترده به طراحی و کنترل سیستمهای صنعتی میپردازد. سنسورها، ترانسمیترها، دستگاه های اندازه گیری و کنترل کننده های نوین نقش بسیار پر اهمیتی در این گرایش دارند.

فیلم آموزشی کوتاه مهندسی ابزار دقیــق

اندازهگیری الکتریکی - معرفی وسایل اندازهگیری الکتریکی - فیلم آموزشی کوتاه معرفی وسایل اندازهگیری الکتریکی

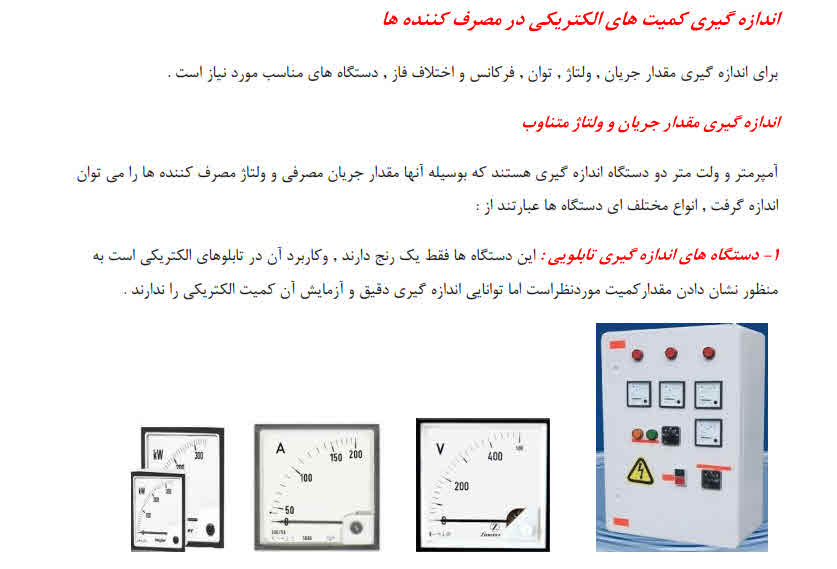

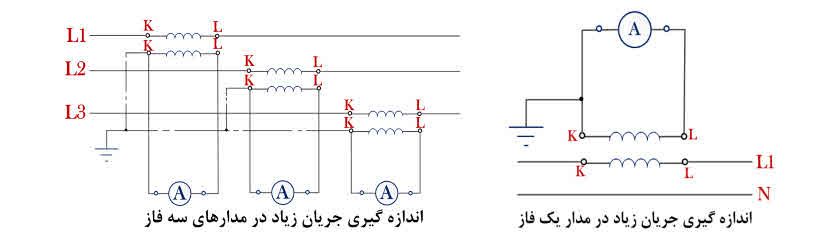

وسایل اندازهگیری الکتریکی

برای اندازهگیری هر کمیت احتیاج به وسیلهای است که بتوان توسط آن وسیله مقدار مورد نظر را از هر نوعی که باشد اندازهگیری کرد. وسایل اندازهگیری علاوه بر اندازهگیری مشخصههای مدار مانند ولتاژ ، جریان ، فرکانس ، مقدار مقاومت و غیره ، برای تنظیم و درجهبندی ، عیبیابی و تعمیر مدارها نیز مورد استفاده قرار میگیرند. در زیر فهرستی از یک سری وسایل اندازهگیری آورده شده است :

مولتی متر ( آنالوگ - دیجیتال ) ، اسیلوسکوپ ، مولد سیگنال ، پروب منطقی ، منبع تغذیه DC با ولتاژ متغیر ، فرکانس متر ، دستگاه اندازهگیری توان ، مولد سیگنالهای رادیویی ، وسایل اندازهگیری اعوجاج یا هارمونیک ، دستگاههای آزمایش IC ها و مدارهای منطقی و....

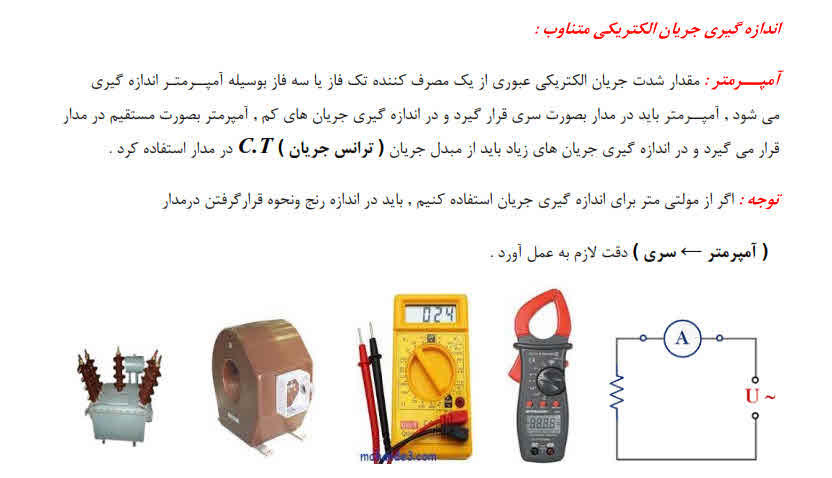

مولتیمتــــر

یکی از متداولترین وسایل مورد استفاده در اندازهگیری مولتیمتر میباشد، این وسیله عموماً برای اندازهگیری ولتاژ یا جریان DC و AC و اندازهگیری مقاومت کاربرد دارد، همچنین بعضی از مولتیمترها قادر به تشخیص اتصال کوتاه ، تست دیود و ترانزیستور ( hfe ) ، اندازهگیری درجه حرارت و ... میباشد ، مولتیمترها به دو صورت دیجیتال و آنالوگ وجود دارند .

* مولتی متر آنالوگ : در ظاهر مولتی متر آنالوگ یا عقربهای معمولاً از یک صفحه با تعدادی خطوط مدرج ، یک عقربه که میتواند روی خطوط مدرج حرکت کند ، یک سلکتور، تعدادی ترمینال ، یک پیچ تنظیم صفر و دو سیم رابط تشکیل میشود.

* مولتی متر دیجیتال : مولتیمتر دیجیتال کمیتهای اندازهگیری شده را به صورت رقم و یا ارقامی بر روی صفحه نمایش نشان میدهد و معمولاً واحد کمیت اندازهگیری شده را نیز به طریق مناسبی نمایش میدهد.

* مولتی متر انبری ( clamp ) : نوع دیگری از مولتیمتر نیز وجود دارد که در آن علاوه بر امکانات بیان شده ، انبری نیز وجود دارد، توسط این انبر میتوان بدون نیاز به سری کردن مولتی متر با اِلمان مورد نظر در مدار ، جریان گذرنده از آن اِلمان را اندازه گرفت ، اگر سیم حامل جریان متصل به اِلمان مورد نظر را بین انبرهای این مولتیمتر قرار دهیم ، مولتیمتر مقدار جریان گذرنده از سیم و در نتیجه مقدار جریان گذرنده از اِلمان مورد نظر را نمایش میدهد.

مقایسه مولتی متر آنالوگ و دیجیتال:

* نمایش کمیت در مولتیمترهای آنالوگ توسط عقربه میباشد ، ولی در مولتیمترهای دیجیتال این نمایش توسط 7seg یا LCD میباشد.

* هنگام تنظیم مدارهای الکترونیکی با استفاده از مولتی مترهای دیجیتال نمیتوان به آسانی تغییرات را دنبال کرد.

* خواندن مقدار دقیق کمیت اندازهگیری شده توسط مولتی مترهای آنالوگ چندان آسان نیست و احتیاج به یک سری مقیاسها دارد، ولی در مولتی متر دیجیتال این عمل لازم نیست.

* مولتی متر آنالوگ در اندازهگیری مقاومتهای زیاد ، دارای خطا میباشند ، اما نوع دیجیتال قادر به اندازهگیری مقاومت با دقت بسیار بالایی است.

نمونهای از انواع مولتیمتر از راست به چپ : آنالوگ ، دیجیتال ، انبری( clamp )

طرز کار با مولتی متر دیجیتال :

1 ) طرز اندازهگیری ولتاژ مستقیم ( Volt-DC ): سلکتور را بر روی DC آورده و فیش سیاه رنگ را درون ترمینال COM و فیش قرمز را درون ترمینال ولت-اهم ، قرار میدهیم ، سر دیگر آنها را به طور مناسب به دو قطب مولد یا دو نقطه از مدار وصل میکنیم و ولتاژ را اندازهگیری میکنیم.

2 ) طرز اندازهگیری شدت جریان مستقیم ( Current-DC ): فیش مشکی را به COM و قرمز را بهmA و یا 10A قرار میدهیم ، در این حالت برای اندازهگیری جریان مستقیم ، آمپرمتر به صورت سری قرار میگیرید، دقت : چنانچه آمپرمتر به صورت موازی در مدار قرار گیرید ، فیوز آن میسوزد.

3 ) طرز اندازهگیری ولتاژ متناوب ( ACV ) : کلید سلکتور را روی ACV و یکی از فیشها را درون ترمینال COM و دیگری را به ترمینال مربوط به ولت وصل میکنیم.

4 ) طرز اندازهگیری شدت جریان متناوب ( ACA ) : فیش سیاه رنگ را درون ترمینال COM و فیش قرمز را درون ترمینال مربوط به mA وصل میکنیم ، یا در صورت لزوم به ترمینال 10A وصل میکنیم .

5 ) اندازهگیری مقاومت : کلید سلکتور را روی بیشترین پله ( Range ) مقاومت قرار میدهیم ، فیش سیاه رنگ را درون ترمینال COM (مشترک) و فیش قرمز به درون ترمینال ولت - اهم قرار میدهیم ، سر دیگر آنها را به طرز مناسبی به طرفین مقاومت مورد نظر وصل میکنیم و مقاومت را میخوانیم.

6 ) تست اتصال کوتاه همراه با صدا : در این حالت سلکتور را روی Buzzer قرار داده فیشهای قرمز و مشکی به ترتیب در ورودی اُهم - ولت و ورودی مشترک COM قرار میدهیم ، چنانچه مقاومت مدار تحت آزمایش در محدوده 10Ω±20Ω باشد ، صدای بوق به گوش میرسد که نشان هادی بودن مسیر است.

7 ) تست دیود: برای این کار تنها لازم است که سلکتورِ مولتیمتر را بر روی قسمتِ تستِ دیود check Diode قرار دهیم ، فیشهای قرمز و مشکی به ترتیب در ورودی اُهم - ولت و ورودی مشترک COM قرار میگیرند ، حال اگر سیم قرمز را به آند دیود و سیم مشکی را به کاتد وصل کنیم ، در صورت سالم بودن دیود ، نمایشگر ولتاژی بین 300 تا 800 میلی ولت ، نشان میدهد ، در صورت خراب بودن ، نمایشگر عدد 000 یا 1 را نشان خواهد داد .

8 ) اندازهگیری Hfe : سلکتور را با توجه به نوع ترانزیستور در حالتهای NPN یا PNP قرار دهید ، پایههای مربوط به بیس و کلکتور ترانزیستور را در محلهای مربوط که به ترتیب با B و C مشخص شدهاند ، قرار دهید و پایه مربوط به امیتر را در یکی از ترمینالهای E قرار دهید ، در صورت سالم بودن ترانزیستور ، نمایشگر مقداری بین 40 تا 1000 را نشان خواهد داد .

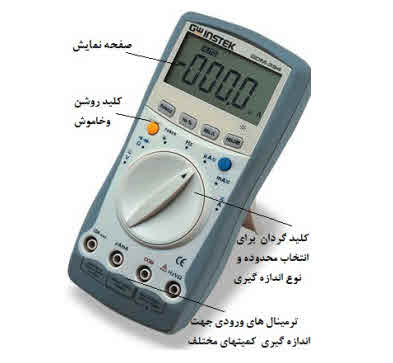

قسمتهای یک مولتیمتر دیجیتال

هنگام کار با دستگاه مولتی متر توجه به نکات زیر ضروری است:

* برای اندازهگیری شدت جریان باید دستگاه را به طور سری در مدار قرار داد.

* برای اندازهگیری اختلاف پتانسیل باید دستگاه را به طور موازی بین دو نقطه از مدار قرار داد.

* مقدار ولتاژ و جریان اندازهگیری شده در حالت AC ، توسط مولتیمتر مقدار RMS میباشد.

*هنگام اندازهگیری مقاومت ، لازم است جریان برق را قطع کنیم ، در غیر این صورت به دستگاه آسیب میرسد.

* دستگاه را با احتیاط جابهجا میکنیم و از وارد آمدن ضربه به آن و یا سقوط دستگاه جلوگیری مینماییم.

* همیشه هنگام اندازهگیری کمیتها ، کلید سلکتور را روی بیشترین درجه قرار میدهیم و در صورت لزوم به تدریج آن را کاهش میدهیم ، تا به دستگاه صدمهای وارد نشود.

فیلم آموزشی کوتاه معرفی وسایل اندازهگیری الکتریکی

سنسور Sensor - انواع سنسور و کاربرد آن - فیلم آموزشی کوتاه از کاربرد انواع سنسور در صنعت

سنسور SENSOR ( حسگــر ) :

سنسور یا حسگر المان حس کننده ای است که کمیت های فیزیکی مانند فشار، حرارت، رطوبت، دما، و… را به کمیت های الکتریکی پیوسته (آنالوگ) یا غیر پیوسته (دیجیتال) تبدیل می کند. انواع سنسور ها در دستگاه های اندازه گیری مختلف، سیستم های کنترل آنالوگ و دیجیتال مانند PLC مورد استفاده قرار می گیرند.

کاربرد سنسورها و قابلیت اتصال آنها به دستگاه های مختلف از جمله PLC باعث شده است که سنسورها بخشی از اجزای جدا نشدنی دستگاه کنترل اتوماتیک باشند. سنسورها اطلاعات مختلف از وضعیت اجزای متحرک سیستم را به واحد کنترل ارسال نموده و باعث تغییر وضعیت عملکرد دستگاه ها می شوند.

فیلم آموزشی کوتاه ، کاربرد انواع سنســور در صنعت :

نیاز به سنسور در صنعت

با پیشرفت سریع اتوماسیون و پیچیده تر شدن پروسه های صنعتی و کاربرد روزافزون این شاخه از صنعت نیاز شدیدی به کاربرد سنسورهای مختلف که اطلاعات مربوط به عملیات تولید را درک و بر اساس این اطلاعات فرمان های موردنیاز صادر گردد، احساس می شود. سنسورها به عنوان اعضای حسی یک سیستم، وظیفه جمع آوری و یا تبدیل اطلاعات را به صورتی که برای یک سیستم کنترل و یا اندازه گیری قابل تجزیه و تحلیل باشد، به عهده دارند.

در سال های اخیر سنسورها به صورت یک عنصر غیرقابل تفکیک سیستم های مختلف صنعتی مورد استفاده قرار گرفه اند و پیشرفت سریعی در جهت جواب گویی به تقاضاهای صنعت در این شاخه از علم الکترونیک انجام پذیرفته است. همان طور که گفته شد سنسورها جهت تبدیل عوامل فیزیکی مانند حرارت، فشار، نیرو، طول، زاویه چرخش، دبی و غیره به سیگنال های الکتریکی به کار برده می شوند و به همین منظور سنسورهای مختلفی که قابلیت تبدیل این عوامل را به جریان برق دارا هستند، ساخته شده اند. یک سنسور را می توان با خصوصیات زیر تعریف نمود:

- سنسور به عنوان تبدیل کننده اطلاعات فیزیکی به سیگنال هایی که می توان از آنها به عنوان سیگنال های کنترل استفاده نمود، عمل می کنند.

- یک سنسور نباید حتماً یک سیگنال الکتریکی تولید نماید مانند سنسورهای نیوماتیکی و … .

در کنار کلمۀ سنسور با واژه های زیر در صنعت روبه رو هستیم:

۱- عنصر سنسور

قسمتی از سنسور را تشکیل می دهد، که عامل فیزیکی را حس کرده، ولی بدون کمک قسمت آماده سازی سیگنال قادر به انجام وظیفه نیست.

۲- سیستم سنسوری (Sensory system)

مجموعه ای از عناصر اندازه گیری، تبدیل و آماده سازی سیگنال را یک سیستم سنسوری می نامند.

۳- سیستم مولتی سنسور

سیستم هایی که دارای چندین سنسور از یک نوع و یا از انواع مختلف هستند، سیستم مولتی سنسور می نامند.

سنسور ها با توجه به ساختار و کاربردشان انواع مختلفی دارند. در ادامه انواع آن ها را معرفی می کنیم و عملکرد هر کدام را به طور مختصر شرح می دهیم.

انواع سنسور

الف) سنسور های تماسی

سنسور های تماسی سنسورهای با تماس مکانیکی مانند کلید قطع و وصل، تبدیل کننده های فشاری و …

ب) سنسور های مجاورتی یا بدون تماس

سنسور های بدون تماس مکانیکی یا مجاورتی مانند سنسورهای نوری و حرارتی و …

- این سنسورها می توانند به عنوان چشم های کنترل کننده یک سیستم مورد استفاده قرار گرفته و وظیفۀ مراقبت از پروسه و اعلام خرابی و یا نقص یک سیستم را به عهده بگیرند.

انواع خروجی های متداول سنسورها

در استفاده از سنسورها باید با انواع سیگنال های خروجی الکتریکی آشنا بود ، می توان خروجی ها را در پنج رده مختلف دسته بندی نمود :

نوع A: سنسورهایی با ماهیت قطع و وصل خروجی (دیجیتالی) مانند سنسورهای مجاورتی، فشار، اندازه گیری سطح مایعات و … این نوع سنسورها را عمدتاً می توان به طور مستقیم به دستگاه PLC متصل نمود.

نوع B: سنسورهایی که سیگنال خروجی آنها به صورت پالسی هستند، مانند سنسورهای اندازه گیری میزان چرخش و یا طول و … این نوع سنسورها اکثراً توسط Interface قابل وصل به دستگاه PLC می باشندT PLC می بایستی دارای شمارنده نرم افزاری و سخت افزاری باشد.

نوع C: سنسورهایی که سیگنال خروجی آنها به صورت آنالوگ بوده ولی دارای بخش تقویت کننده و یا تبدیل کننده نیستند. این سیگنال ها خیلی ضعیف بوده (در حد میلی ولت) و قابل استفاده مستقیم در دستگاه های کنترل نیستند، مانند سنسورهای پیزوالکتریک و یا سنسورهای Hall.

نوع D: سنسورهایی که سیگنال خروجی آنها به صورت آنالوگ بوده و واحد الکترونیک (تقویت کننده، تبدیل کننده) در خود سنسور تعبیه شده است. در این نوع سنسور خروجی ها را می توان به طور مستقیم جهت استفاده در دستگاه های کنترل استفاده نمود.

محدودۀ خروجی سیگنال ها عموماً به شرح زیر است:

- ۰…۱۰ ولت

- -۵…+۵ ولت

- ۱…۵ ولت

- ۰…۲۰ میلی آمپر

- -۱۰…+۱۰ میلی آمپر

- ۴…۲۰ میلی آمپر

نوع E: سنسورهایی که سیگنال خروجی آنها مطابق با استانداردهای شبکه های صنعتی است مانند: 485- RSRS-422-A , RS-232-C , و یا جهت Fieldbus مانند Profibus، ASI و … در نظر گرفته شده اند.

تقسیم بندی سنسور ها بر اساس نوع عملکرد

تقسیم بندی سنسور ها بر اساس نوع عملکرد شان به صورت زیر است:

- سنسورهای تماسی

- سنسورهای حرارتی

- سنسورهای مقاومتی

- سنسورهای ولتاژی

- سنسورهای جریانی

- سنسورهای خازنی

- سنسورهای القایی

- سنسورهای نوری و لیزری

- سنسورهای شیمیایی

- سنسورهای مغناطیسی

سنسور ها قابلیت های مختلفی دارند. می توان با استفاده از بعضی از سنسور ها دما را اندازه گیری کرد. ابتدا یکی از پرکاربرد ترین سنسور ها یعنی سنسور مجاورتی را بررسی می کنیم سپس به معرفی سنسور های بیان شده می پردازیم.

سنسور مجاورتی

سنسورهای مجاورتی یا بدون تماس سنسورهایی هستند که با نزدیک شدن یک قطعه وجود آن را حس کرده و فعال می شوند و می تواند باعث جذب یک رله، کنتاکتور و یا ارسال سیگنال الکتریکی به ورودی یک سیستم گردد. به بیان دیگر سنسور مجاورتی ﻧﻮﻋﻲ از ﺣﺴﮕﺮ اﺳﺖ ﻛﻪ می تواند وﺟﻮد اﺟﺴﺎم ﻧﺰدﻳﻚ را ﺑﺪون ﻫﻴﭻ ﮔﻮﻧﻪ ﺗﻤﺎس ﻓﻴﺰﻳﻜﻲ تشخیص دهد.

وظیفۀ اصلی آنها اعلام حضور یک قطعه در یک محل خاص است. این نوع سوئیچ ها (سنسورها) دارای خروجی “۰” و یا “۱” منطقی بوده و دارای انواع مختلف هستند. کلیدهای بدون تماس به علت استفاده فراوان در صنعت دارای اهمیت خاص بوده و در صنعت به نام های مختلفی مانند میکروسوئیچ، کلیدهای انتهای مسیر و … معروف هستند.

سنسور های مجاورتی انواع مختلفی دارند. از جمله آن ها می توان به سنسور مجاورتی القایی، سنسور مجاورتی آلتراسونیک، سنسور مجاورتی مغناطیسی، سنسور مجاورتی فوتوالکتریک و سنسور مجاورتی خازنی اشاره کرد.

مزایای سنسور مجاورتی

- سرعت سوئیچینگ زیاد: سنسورها در مقایسه با کلیدهای مکانیکی از سرعت سوئیچینگ بالایی برخوردارند، به طوری که برخی از آنها(سنسور القائی سرعت) با سرعت سوئیچینگ تا ۲۵KHz کار می کنند.

- طول عمر زیاد: به دلیل نداشتن کنتاکت مکانیکی و عدم نفوذ آب، روغن، گرد غبار و دارای طول عمر زیادی هستند.

- عدم نیاز به نیرو و فشار: با توجه به عملکرد سنسور هنگام نزدیک شدن قطعه، به نیرو و فشار نیازی نیست.

- قابل استفاده در محیطهای مختلف با شرایط سخت کاری: سنسورها در محیط های با فشار زیاد، دمای بالا، اسیدی، روغنی، آب و… قابل استفاده هستند. می توان انواعی از این سنسورها را در شرایط کاری خیلی مشکل (مانند رطوبت و یا حرارت بالا) و یا خطرناک مانند (محیط های قابل انفجار) استفاده نمود.

- عدم ایجاد نویز در هنگام سوئیچینگ: به دلیل استفاده از نیمه هادی ها در طبقه خروجی، نویزهای مزاحم (Bouncing Noise) ایجاد نمی شود.

- می توان خیلی دقیق موقعیت قطعه را تعیین نمود.

- بدون داشتن تماس با قطعه، می تواند سیگنال مربوطه را ارسال کند.

- تعداد قطع و وصل تقریباً بی نهایت است.

سنسور ها از نظر نوع خروجی به دسته های زیر تقسیم بندی می شوند:

سنسور دیجیتال

سنسورهای دیجیتالی مانند کلید قطع و وصل کار نموده و در صورت تحریک شدن سنسور که توسط عوامل فیزیکی صورت می گیرد، سیگنالی وصل و یا قطع می گردد. در این سنسورها فقط دو حالت “۰” و یا “۱” وجود دارد. در سنسورهای آنالوگ عوامل فیزیکی با توجه به شدت و تأثیر آنها به سیگنال های آنالوگ ولتاژ و یا جریان تبدیل می شوند.

سنسور آنالوگ

خروجی سنسور آنالوگ به صورت یک ولتاژ پیوسته بوده و عملکرد آن، تابع فاصله قطعه از سنسور است.

انواع سنسور مجاورتی از نظر توابع خروجی

در زیر انواع مدلهای سنسورهای بدون تماس از نظر توابع خروجی عبارتند از:

- Normally Open

دارای تیغه در حالت عادی باز است و در هنگام عمل از حالت قطع به وصل در می آید.

- Normally Close

در حالت عادی دارای تیغه بسته است و در هنگام عمل از حالت وصل به حالت قطع در می آید.

سنسور با خروجی مکمل

ترکیبی از یک سنسور Normally Open و یک سنسور Normally Close است و در هنگام عمل یک تیغه آن وصل و یک تیغه دیگر آن به حالت قطع در می آید.

سنسور با خروجی آنالوگ

سنسورها علاوه بر داشتن سرعت انتقال بالای اطلاعات، کنترل یک پروسه را آسان و زمان توقف دستگاه را در صورت خرابی بسیار کوتاه می کنند. توسط سنسورها می توان محل و نوع خرابی ماشین را سریعاً تشخیص داده و تعمیرات لازم را انجام داد.

نکته: به سنسورهایی که برای عملکرد نیازی به تماس فیزیکی ندارند BERO نیز می گویند.

سنسورهای BERO در چهار نوع سلفی، خازنی، آلتراسونیک و فتوالکتریک موجود هستند. نوع سلفی تنها قادر به تشخیص فلزات می باشد. اما سه نوع دیگر وجود هر نوع ماده ای را حس می کنند.

در جدول زیر تکنولوژی کار هر نوع سنسور عنوان شده است:

| نوع سنسور | جنس مادهای که حس میکند | تکنولوژی کار |

| سلفی | فلز | میدان الکترومغناطیسی |

| خازنی | انواع اشیاء | میدان الکترومغناطیسی |

| آلتراسونیک | انواع اشیاء | امواج صوتی |

| فتوالکتریک | انواع اشیاء | نور |

کاربرد سنسورها

١- شمارش تولید: سنسورهای القائی، خازنی و نوری

۲- کنترل حرکت پارچه و…: سنسور نوری و خازنی

٣- کنترل سطح مخازن: سنسور نوری و خازنی و خازنی کنترل سطح

۴- تشخیص پارگی ورق: سنسور نوری

۵- کنترل انحراف پارچه: سنسور نوری و خازنی

۶- کنترل تردد: سنسور نوری

۷- اندازه گیری سرعت: سنسور القائی و خازنی

۸- اندازه گیری فاصله قطعه: سنسور القائی آنالوگ

انواع سنسورها از نظر توابع خروجی

انواع مدل های سنسورها از نظر توابع خروجی عبارتند از:

۱- دو سیمه DC

۲- دو سیمه AC

۳- دو سیمه NAMOR

۴- سه سیمه PNP

۵- سه سیمه PNP

۶- چهار سیمه PNP

۷- چهار سیمه NPN

منابع تغذیه سنسور

برای استفاده از سنسورهای DC در شرایطی که فقط منابع تغذیه AC در دسترس می باشد، می توانید از منبع تغذیه مربوط به این سنسورها استفاده نمایید. در این منابع تغذیه از یک رله داخلی به منظور فرمان خروجی استفاده شده است.

منابع تغذیه تأخیری

این منابع تغذیه دارای دو زمان تأخیر به هنگام وصل و هنگام قطع می باشند. تغییر زمان تأخیر در حالت وصل یا قطع توسط دو پتانسیومتر روی پانل انجام می گیرد.

انواع سنسور و کاربرد آن ها

سنسور ها انواع مختلفی دارند که با توجه به کاربرد آن ها طراحی شده اند. در ادامه هفت سنسور پرمصرف در صنعت را معرفی و عملکرد آن ها را بررسی می کنیم:

- سنسور مجاورتی القایی

- سنسور مجاورتی آلتراسونیک

- سنسور فوتو الکتریک

- سنسور مجاورتی خازنی

- سنسور اثر هال

- بررسی عملکرد سنسور گاز

- سنسور فشار

انواع سنسور های پرکاربرد

سنسور مجاورتی القایی

سنسور مجاورتی القایی

سنسور القایی، سنسوری بدون تماس یا مجاورتی است که تنها در مقابل فلزات عکس العمل نشان می دهد و می تواند بخش فلزی را شناسایی کند و اطلاعات را به المان های الکتریکی مانند رله ها، شیرهای برقی، سیستم های اندازه گیری و مدارات کنترل الکتریکی مانند PLC ارسال کند. سنسور مجاورتی القایی پرکاربرد ترین ﺳﻨﺴﻮرﻫﺎی ﻣﺠﺎورﺗﻲ در صنعت ﺑه خصوص ﻧﻔﺖ و ﮔﺎز و ﭘﺘﺮوﺷﻴﻤﻲ است.

بررسی انواع سنسور مجاورتی القایی

یک سنسور القایی از یک نوسان ساز (Demodulator, LC)، یک تقویت کننده و قسمت خروجی تشکیل شده است. توسط شکل خاص نوسان ساز، میدان مغناطیسی از طریق دریچه نیمه بازی در یک جهت معین منتشر می شود، به طوری که میدان مغناطیسی تولید شده در یک محدوده مشخصی فعال بوده و فقط در این منطقه امکان قطع و وصل سنسور وجود دارد،هنگامی که جریان برق سنسور وصل می گردد، نوسان ساز شروع به نوسان نموده و جریان مشخصی از آن عبور می کند.

اگر یک جسم هادی جریان الکتریکی در میدان مغناطیسی وارد گردد، در آن جریان گردابی به وجود آمده و قسمتی از انرژی اسیلاتور را جذب می کند، که این خود باعث تغییر میزان جریان مصرفی در نوسان ساز می گردد. این تغییرات در یک قسمت الکترونیکی تجزیه و تحلیل خروجی سنسور قطع و یا وصل می شود. سنسورهای القایی می توانند در کاربردهای وسیعی همچون اندازه گیری یک فاصله، تعیین یک سطح، اندازه گیری یک ضخامت و اندازه گیری یک ارتفاع مورد استفاده قرار گیرند.

سنسور مجاورتی مغناطیسی

سنسور مجاورتی مغناطیسی

سنسور مجاورتی مغناطیسی سنسوری است که بر اساس میدان الکترومغناطیسی دائمی یا الکتریکی کار می کند و اجسام آهنربا عکس العمل نشان می دهد. این سنسور در صنایع مختلفی کاربرد دارد.

سنسور مجاورتی آلتراسونیک

سنسور مجاورتی آلتراسونیک

سنسور آلتراسونیک یک سنسور مجاورتی است که با ارسال یک پالس صوتی کوتاه و دریافت آن پس از انعکاس از سطح جسم مورد نظر، با محاسبۀ زمان رفت و برگشت فاصله را اندازه گیری می کند. کاربرد سنسور آلتراسونیک برای سنجش میزان فاصله، عمق، همگن نمودن مواد مذاب، آزمایش کیفی قطعات صنعتی جهت تشخیص شکافها و سوراخهای ریز و … است.

سنسور اولتراسونیک که به سطح سنج هم معروف است، به دلیل دقت و سرعت بالا، عدم تماس با جسم و نداشتن خورندگی و سایش، پایین بودن هزینه های تعمیر و نگهداری و قیمت مناسب، یکی از بهترین سنسورها برای اندازه گیری فاصله و آشکار سازی اجسام در صنعت به شمار می آید.

سنسور مجاورتی خازنی

سنسور مجاورتی خازنی

سنسور خازنی یکی از انواع سنسورهای بدون تماس است که برای تشخیص اجسام فلزی و غیرفلزی استفاده می شوند. سنورهای خازنی دارای حساسیت و پهنای باند بالایی هستند. از مزایای سنسورهای خازنی اشنایدر الکتریک می توان به کم حجم بودن و سادگی نصب آن اشاره نمود.

از جمله کاربردهای سنسور خازنی می توان به کنترل سطح، کنترل مایعات داخل محفظه (بطری) و عمل شمارش اجسام اشاره نمود.برای دریافت لیست قیمت و خرید سنسور مجاورتی خازنی اشنایدر کلیک کنید.

سنسور خازنی و کاربرد آن :

اساس کار سنسورهای خازنی بر پایه تغییرات ظرفیت خازنی است، که در یک مدار نوسان ساز RC قرار گرفته است. سنسورهای خازنی نسبت به سنسورهای القایی این مزیت را دارند که علاوه بر اجسام هادی، اشیا عایق را نیز حس می کنند. در این نوع از سنسورها جهت ایجاد میدان الکتریکی از دو الکترود استفاده می شود که یکی از الکترودها فعال بوده و دیگری به زمین متصل است. همچنین الکترود خنثی کننده ای وجود دارد که اثر رطوبت هوا را بر روی خازن از بین می برد. اگر فلز، مواد مصنوعی، شیشه، چوب، آب و … وارد محدودۀ فعال سنسور گردد محدوده انتشار میدان الکتریکی نشتی خازن، باعث تغییر ظرفیت آن گردیده که مقدار این تغییرات به عوامل زیر بستگی دارد:

۱- فاصله جسم از سنسور

۲- ابعاد جسم

این نوع سنسورها دارای این مزیت هستند که خیلی ساده و کم حجم و به راحتی قابل نصب می باشند. سنسور خازنی دارای فاصله سوئیچ کمتری نسبت به سنسورهای القایی است. از جمله کاربردهای این حسگرها می توان به کنترل سطح، کنترل وجود مایع در بسته ها و عمل شمارش اجسام عایق اشاره کرد.

سنسور مجاورتی فوتوالکتریک

سنسور مجاورتی فوتوالکتریک

سنسورهای فتوالکتریک از ابزارهای تشخیص موقعیت است که تشخیص آن با استفاده از پرتوی نور مدوله شده است. این پرتو توسط شیء منعکس شده و یا قطع می گردد. این سنسور از یک منبع انتشار نور، یک گیرنده برای کشف نور ارسالی و مدارات الکترونیکی برای تقویت سیگنال کشف شده جهت راه اندازی مدارات کنترلی تشکیل شده است.

از کاربردهای این نوع حسگر می توان به سنجش ارتفاع، تشخیص اجسام، عمل شمارش به صورت تک سنسوری (روش انعکاس) و دو سنسوری اشاره نمود.

سنسور فوتوالکتریک

سنسور نوری

از سنسورهای نوری برای تشخیص تمام اجسام (فلزی و غیر فلزی) استفاده می شود. انواع سنسورهای نوری عبارتند از: سنسورهای مادون قرمز یکطرفه، دو طرفه، رفلکتوری،سنسورهای نوری کنترل سطح، فیبر نوری و …

این سنسورها مانند سنسورهای خازنی در مقابل همه چیز حساس هستند، از جمله کاربردهای آن عبارت اند از: کنترل سطوح مخازن، شمارش خط تولید، کنترل حرکت پارچه، کنترل عبور و مرور افراد، شناسایی لیبل، فرآیندهای شمارشی با سرعت بالا و کنترل لبه

سنسور نوری یک طرفه

سنسورهای نوری یک طرفه بر اساس ارسال امواج مادون قرمز مدوله شده و دریافت باز تابش امواج از سطوح مختلف عمل می کنند. در این سنسورها امواج مادون قرمز مدوله شده توسط فرستنده به طور مستقیم در فضا پخش می شود. هرگاه این امواج به مانعی برخورد کنند، منعکس می شوند که مقدار انعکاس آن بستگی به رنگ و جنس سطح مانع دارد و ممکن است به صورت خط مستقیم نباشد. انعکاس سطوح روشن و صیقلی بیش از سطوح تیره و غیرصیقلی بوده و فاصله سوئیچینگ این سنسورها بستگی به میزان انعکاس نور دارد. هرگاه در جلوی سنسور مانعی قرار گیرد و امواج انعکاس یافته به گیرنده این سنسور منتقل شود، خروجی تغییر حالت خواهد یافت.

سنسور فتوالکتریک

سنسور نوری دو طرفه

سنسورهای نوری دوطرفه بر اساس ارسال امواج مادون قرمز مدوله شده در قسمت فرستنده و دریافت این امواج توسط گیرنده که در مقابل فرستنده نصب می شود عمل می نمایند. در این نوع سنسورها، فرستنده و گیرنده مجزا از هم هستند و کار می کنند. امواج مدوله شده مادون قرمز توسط فرستنده ارسال می شود و گیرنده که مقابل فرستنده نصب می گردد، امواج را دریافت می کند. هرگاه مابین گیرنده و فرستنده مانعی وجود نداشته باشد این امواج به گیرنده می رسند، در صورت وجود مانع این امواج دیگر به گیرنده نخواهند رسید و سنسور سیگنال خروجی ارسال می کند. این سیگنال به دستگاه های مورد نظر رسیده و طبق دستور العمل از پیش تعیین شده، عملیات مورد نظر انجام می شود. به عنوان مثال ریل یا نوار نقاله از حرکت می ایستد یا آلارمی به صدا در می آید.

سنسور نوری رفلکتوری

سنسورهای فتوالکتریک رفلکتوری بر اساس ارسال امواج مادون قرمز مدوله شده و دریافت انعکاس این امواج از رفلکتور عمل می کند. در این سنسور امواج مادون قرمز به صورت تفکیک شده در فضا پخش می شوند. یک منعکس کننده در جلوی سنسور در فاصله معینی قرار می گیرد، امواج ارسال شده پس از برخورد به این منعکس کننده با زاویه ۹۰ درجه نسبت به امواج پخش شده بطرف گیرنده برمی گردد.

سنسور نوری کنترل سطح

سنسورهای نوری کنترل سطح به منظور تشخیص سطح مایعاتی مثل الکل، اتر، آب مقطر، انواع اسیدها و روغن های صنعتی و… به کار می روند. این سنسورها، بر مبنای ارسال امواج مادون قرمز مدوله شده و دریافت امواج شکست یافته از نوک منشوری شکل سنسور عمل می کنند. اگر نوک سنسور در تماس با مایع باشد زاویه شکست امواج تغییر یافته و به گیرنده نمی رسد و خروجی سنسور تغییر حالت می دهد.

جنس بدنه این سنسورها از فولاد ضد زنگ و جنس پروپ آنها از آکرولیک انتخاب شده است که در مقابل مایعات مختلف و اسیدها بسیار مقاوم باشند.

سنسور اثر هال

اساس کار سنسور اثر هال بر پایه این اصل استوار است که اگر یک هادی از میدان مغناطیسی عبور کند و خطوط میدان را قطع نماید ولتاژی در مسیر آن هادی القاء خواهد شد. گرچه سنسور اثر هال، سنسور میدان مغناطیسی است ولی می تواند به عنوان جزء اصلی در بسیاری از انواع حسگرهای جریان، دما، فشار و موقعیت و … استفاده شود. سنسور اثر هال، میدانی را که کمیت فیزیکی تولید می کند و یا تغییر می دهد حس می کند.

سنسور گاز

در محیط زندگی ما ممکن است آلاینده ها و گازهای بسیاری وجود داشته باشد که در نهایت منجر به تخریب محیط زیست، ایجاد باران های اسیدی، اثرات گلخانه ای، تخریب لایه اوزن و مسمومیت های خطرناک در افراد شود.

برای تشخیص این گازها و مواد شیمیایی به ابزاری نیاز است که بتواند آنها را تشخیص دهد. با ظهور و تکامل تکنولوژی میکروالکترونیک در دهه ۱۹۷۰ سنسورهای جدید مورد توجه قرار گرفتند و انواع سنسور ها با قیمت ارزان و کاربرد آسان تولید شد. سنسور گاز یکی از انواع سنسورها برای تشخیص این گاز ها است.

سنسور فشار

سنسور فشار یا ترانسمیتر فشار یکی از انواع سنسورها است به منظور اندازه گیری فشار در سطح، فشار گازها و یا مایعات مورد استفاده قرار می گیرد. این نوع سنسور معمولاً به صورت مبدل کار میکند و سیگنالی تابع اثر فشار تولید می کند. سنسور کنترل فشار اشنایدر الکتریک، در رنج ۰٫۰۷ تا ۶۰۰ بار تولید و عرضه می شود.